رنگ ها

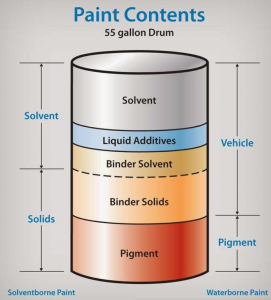

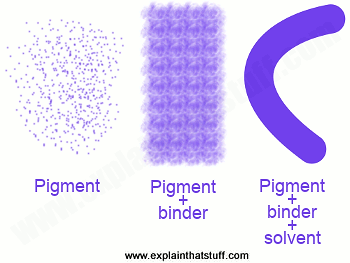

رنگ در اصل یک پوشش یا یک روکش است که بر روی سطوح فلزی و غیر فلزی با هدف زیبا سازی، افزایش طول عمر و دوام و یا محافظت از آن سطح در برابر اثرات مخرب آب و نور خورشید بر روی آن کشیده می شود. همه ی رنگ ها به طور کلی دارای چهار ماده ی اصلی هستند که این چهار ماده عبارتند از رنگدانه ها، پیوند دهنده ها یا پیونده ها، حلال ها (در فاز مایع) و مواد افزودنی. از پیونده ها برای اتصال رنگ دانه ها به یکدیگر و تشکیل فیلم رنگ استفاده می شود. آن ها چسبندگی و مقاومت لازم را به رنگ بخشیده و موجب سخت و بادوام شدن آن می شوند. پیونده ها در دو نوع بر پایه روغن و بر پایه پلاستیک وجود دارند. رنگ دانه ها رنگ مورد نظر را به ترکیب بخشیده و خود ناپدید می شوند. افزودنی ها در مقادیر بسیار اندکی با یکدیگر ترکیب شده و به منظور اصلاح تنش سطحی، بهبود جریان پذیری، کنترل فوم شدن و بهبود ثبات رنگدانه ها به فرمولاسیون افزوده می شوند. هدف اصلی از افزودن حلال تنظیم ویسکوزیته ی رنگ است. در چسب های بر پایه حلال، از ترکیب های مختلف حلال هایی مانند آلیفاتیک ها، الکل ها، استرها، گلایکول اترها، نفت خام تقطیر شده و … به عنوان حامل استفاده می شود. در چسب های بر پایه آب، آب نقش حامل را دارد.

رنگ ها در سبک ها، رنگ ها و انواع مختلف وجود دارند. رنگ ها در انواع مختلف رنگ های مناسب داخل، رنگ های مناسب فضاهای خارجی و فضاهای باز، رنگ های مناسب چوب، فلز، شیشه، رنگ های مات، براق، متالیک و رنگ های وینیل وجود دارند. امروزه بیشتر رنگ ها توسط شرکت های چند ملیتی تولید و به بازار عرضه می شوند. آن ها عمدتا از بیان نام شیمیایی محصول خودداری کرده و با نام های تجاری به بازار عرضه می شوند.

تاریخچه :

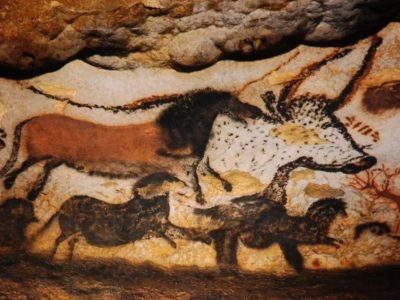

ده ها هزار سال پیش انسان های باهوش کشف کردند که از ترکیب رنگ های طبیعی با یک مایع چسبناک ترکیبی ایجاد می شود که برای علامت گذاری می توانند از آن استفاده کنند. برای تهیه ی رنگ های اولیه عمدتا از صخره های رنگی، خاک، استخوان و مواد معدنی مقادیری برداشته و آن را پودر می کردند. سپس این پودرهای رنگی را با تخم مرغ و یا دیگر فرآورده های حیوانی ترکیب کرده و رنگ تولید می کردند. با استفاده از این رنگ ها علائم، نشانه ها و داستان ها را بر روی سنگ ها و داخل غارها با رنگ های خاکستری، سیاه، سفید، زرد و قرمز نقاشی می کردند. با کشف این رنگ ها انسان های اولیه می توانستند افکار، عواطف و تفکرات خود را ترسیم کنند و وسیله ای برای اطلاع آیندگان از تاریخ ۲۰۰۰۰ سال پیش شوند. با گسترش جوامع و پیشرفت روز افزون آن ها حمل و نقل مواد معدنی در بین جوامع آغاز شد و در یونان باستان و مصر نیز مشاهده می شد.

در شرایطی که پالت یک نقاش هنوز محدود بود، فرآیندهای پیشرفته ای برای تولید رنگ کشف شدند و انتخاب رنگ ها را گسترده تر کردند. به طور مثال شن و ماسه، آهک و سنگ مس با یکدیگر مخلوط و حرارت داده می شدند و یک رنگدانه ی آبی متمایل به سبز به نام آبی مصری تولید می شد. یک رنگ قرمز زنده و پویا نیز از ترکیب جیوه با سولفور و حرارت دادن آن ها حاصل می شد. رنگ سفید نیز از بستن نوارهایی از سرب در گلدان های سفالی به همراه سرکه و سپس پوشاندن آن ها با کود کشاورزی به دست می آمد.

با ورود به قرن پانزدهم روغن ها جایگزین تخم مرغ شدند و نقش پیوند دهنده را داشتند. ظهور رنگ های جدید موجب دگرگونی هنر نقاشی شد. این اختراع به یک نقاش فلاندری به نام Jan van Eyck نسبت داده می شود اگر چه رد پای استفاده از رنگ های روغنی پیش از وی هم مشاهده شده است. او توانست از طیف گسترده ای از رنگ های روغنی، از رنگ هایی که به سرعت خشک می شوند تا رنگ هایی که آهسته خشک می شوند و رنگ هایی با ترکیبی از رنگ دانه های مات و شفاف آثار زیبایی خلق کند. این نوآوری باعث شد نقاشان بتوانند کارهای دقیق تر و واقعی تر خلق کنند. این رنگ های روغنی راحتتر مخلوط می شدند و با ضربات بزرگتری اعمال می شدند.

در قرن شانزدهم از بسیاری از رنگدانه ها در نقاشی اروپا استفاده می شد. چرا که تجارت گسترده تر شده و رنگ دانه های بیشتری به کشورهای اروپایی وارد می شدند. به طور مثال اسپانیایی ها یک رنگ قرمز شرابی را به اروپا آوردند. این رنگ قرمز به وسیله ی آزتک ها استفاده می شد و توسط اوآخاکا ( که در آن زمان اسپانیای جدید و اکنون مکزیک نامیده می شود) کشف شده بود. این رنگ از حشرات ماده ی، قرمز دانه ی مکزیکی که بر روی کاکتوس ها زندگی می کنند به دست می آمد و یک رنگ زرشکی تیره از آن استخراج می شد. رنگ آبی تیره در دهه ی ۹۰۰ با استفاده از سنگ های لاجورد تولید شده بود. منشا این سنگ ها در کوه های افغانستان است و از آن سنگ ها پودر آبی درخشان استخراج می شود. این رنگ نیز به وسیله ی تاجران به اروپا وارد شد ولی به اندازه ی یک برگ طلا گران قیمت بود. حتی امروزه نیز رنگ لاجوردی یکی از گران قیمت ترین رنگ هاست. پس از آن در سال ۱۸۲۶ رنگ آبی نیلگون برگفته از آبی لاجوردی وارد بازار شد. مدت های زیادی تحقیقات در مورد سنتز رنگ های مصنوعی انجام می شد تا اینکه در اوایل دهه ی ۱۷۰۰ وقتی یک شیمیدان قصد سنتز رنگ قرمز را داشت، به طور اتفاقی موفق به کشف رنگ نیل فرنگی یا آبی پروس شد. این رنگ آزمایشگاهی از رنگ لاجوردی تیره تر ولی از آن ماندگارتر بود و در میان هنرمندان با استقبال مواجه شد. در آگوست سال ۱۷۰۹ این رنگدانه Preussisch blau نامیده شد. نقاشی به نام Pieter van der Werff در سال ۱۹۰۷ در یکی از تابلوهای خود به نام Entombment of Christ از این رنگ آبی استفاده کرده است.

رنگ آکریلیک در دهه ی ۱۹۴۰ اختراع شد و مجددا هنر نقاشی را دگرگون کرد. رنگ های آکریلیک به سرعت جایگزین روغن در رنگ های معمولی شدند. رنگ های آکریلیک بر پایه ی آب و ارزان قیمت بودند و رنگ را به خوبی در خود نگه می داشتند. سرعت خشک شدن رنگ های آکریلیک نیز زیاد بود. در سال ۲۰۱۴ تیره ترین رنگ سیاه با نام Vantablack توسط Surrey NanoSystems کشف شد. این رنگ سیاه تا ۹۶/۹۹ % از نور مرئی را جذب می کند. این رنگ برای ماهواره های جاسوسی مناسب بود و در سال ۲۰۱۶ یک هنرمند انگلیسی به نام Anish Kapoor حقوق انحصاری این ماده را در دست گرفت.

اجزای تشکیل دهنده ی رنگ :

رنگ ها با استفاده از شش مولفه ی مختلف تولید می شوند که هر یک ویژگی خاصی را به آن می بخشند. این مولفه ها عبارتند از :

۱- جز پایه :

ترکیب پایه اصلی ترین جز است که بدنه ی اصلی رنگ و قسمت عمده ی آن را تشکیل می دهد. این ماده یک ترکیب جامد بسیار کوچک است که به نوعی بیانگر شخصیت رنگ می باشد. ترکیب پایه موجب سخت شدن، کدر شدن و کشسانی بودن فیلم رنگ می شود و از ایجاد ترک های انقباضی جلوگیری می کند. جز پایه معمولا از سرب سفید، سرب قرمز، زینک اکسید یا اکسید روی (روی سفید)، اکسید آهن، تیتانیوم سفید، پودر آلومینیوم و لیتوفون تشکیل شده است.

-

سرب سفید :

سفیداب سرب یا سرب سفید به طور گسترده در تمام رنگ های ساختمانی استفاده می شود و در بازار ارزان قیمت است. به دو شکل پودر و خمیر سفت در بازار یافت می شود. خمیرهای سفت با روغن های گیاهی ترکیب شده و آماده می شوند. توده ی حجمی خوبی داشته و قدرت پوشش دهی عالی دارند. هم چنین متراکم، ضد آب و پایدار هستند. سفیداب ها برای سطوح فلزی مناسب نبوده و بیشتر برای سطوح چوبی استفاده می شوند. مقادیری ترکیبات سمی نیز در آن وجود دارد. سرب سفید در تماس با هوای آزاد رنگ خود را از دست می دهد و لازم است در محفظه ی بسته نگهداری شود. به همین دلیل عمدتا به عنوان زیر لایه یا آستر از آن استفاده می شود.

-

سرب قرمز :

سرب قرمز، اکسیدی از سرب به رنگ قرمز روشن است که در فرم پودر و خمیر به صورت آسیاب شده با دانه های روغنی در دسترس است. این ماده برای رنگ آمیزی سطوح آهنی و به عنوان روکش اولیه برای سطوح چوبی بسیار مناسب است. این ماده در ترکیب با روغن های گیاهی مانند روغن کتان به سرعت جامد می شود به همین دلیل از آن به عنوان جز خشک کننده نیز می توان استفاده کرد. رنگ سرب رنگی است که در آن از سرب برای خشک شدن شدن سریع رنگ، افزایش دوام، تازه نگه داشتن ظاهر و افزایش مقاومت در برابر رطوبت که باعث خوردگی می شود، استفاده شده است. ترکیبات حاوی سرب سمی بوده و برای سلامتی مضر شناخته شده اند به همین دلیل هنگام تراشیدن رنگ های سطوح رنگ شده ی قدیمی و هنگام رنگ آمیزی با رنگ حاوی سرب به وسیله ی اسپری باید موارد ایمنی را رعایت کرد.

-

اکسید روی یا روی سفید :

روی سفید در واقع فرم اکسید شده ی روی است که پایه ی تمام رنگ های روی را تشکیل می دهد. این پودر ریز سفید رنگ به صورت خشک و خمیری و در ترکیب با روغن گیاهی در دسترس است. اکسید روی یک ماده ی نرم و شفاف است که ترکیبات گوگرد دار و هوای آزاد بر روی آن تاثیری نداشته و سمی نیست. در مقایسه با رنگ های حاوی سرب، گران قیمت تر هستند و کارایی و دوام کمتری دارند. رنگ های حاوی اکسید گوگرد پس از سخت شدن فیلم رنگ بسیار شکننده ای ایجاد می کنند و ترک های سطحی بر روی آن ها ایجاد می شود.

-

تیتانیوم سفید:

دی اکسید تیتانیوم هنگامی که به عنوان رنگدانه استفاده می شود با نام تیتانیوم سفید شناخته می شود. تیتانیوم سفید، یک ترکیب جامد سفید رنگ غیر سمی و مات است که یک فیلم شفاف نازک بر روی سطح ایجاد می کند. از نظر شیمیایی جز رنگدانه های بی اثر است و از گرما، نور و اسیدها تاثیر نمی پذیرد و هم چنین قدرت پوشش دهی بسیار بالایی دارد. ضریب شکست بالای آن باعث شده تا قدرت خوبی در پوشش دهی و پنهان کردن داشته باشد. همین ویژگی باعث شده تا عمدتا به عنوان زیر لایه یا آستر در پوشش دهنده های فضاهای داخلی یا خارجی استفاده شود.

-

اکسید آهن :

اکسید آهن رنگ دانه ای است گه از سنگ معدن هماتیت تهیه می شود و پایه ی تمام رنگ های آهن را تشکیل می دهد. این رنگدانه از آسیاب کردن هماتیت قرمز یا قهوه ای به دست می آید. از ترکیب اکسید آهن با روغن خودرو برای جلوگیری از زنگ زدن سطوح فلزی استفاده می شود. این رنگ ها ارزان قیمت و بادوام هستند و به عنوان روکش اولیه یا آستر بر روی سطوح فلزی مانند فولاد و آهن استفاده می شوند.

-

پودر آلومینیوم :

پودر آلومینیوم قسمت عمده ای از رنگ های آلومینیوم را تشکیل می دهد. این رنگ محتوای رطوبت سطح چوب را تقریبا یکسان نگه داشته و از ترک خوردگی و تاب خوردن چوب جلوگیری می کند. عموما از آن به عنوان پوشش دهنده ی اولیه در محصولات چوبی استفاده می شود.

-

لیتوفون یا سنگ صداها :

این رنگدانه از رسوب حاصل از مخلوط کردن مقادیر مساوی از محلول باریم سولفات و روی سولفات تحت شرایط کنترل شده ی دقیق به دست می آید. لیتوفن یک رنگدانه ی سفید رنگ و چگال با قدرت پوشش دهی خوب است که در برابر نور خورشید متمایل به زرد می شود. رنگ های تهیه شده از لیتوفون به عنوان آستر در زیر پوشش دهنده استفاده می شوند. نباید این رنگ ها در تماس با آب قرار بگیرند و در ظروف مینای ارزان قیمت نیز استفاده می شوند.

۲- رنگدانه :

رنگدانه ها پودرهای نامحلول بسیار ریزی هستند که رنگ و کدورت لازم را به رنگ می بخشند. رنگدانه ها یکی از اصلی ترین اجزای رنگ هستند که برای پوشاندن نقص های سطوح و انتقال رنگ مورد نظر به فرمولاسیون رنگ افزوده می شوند. در رنگ های سفید و سیاه رنگدانه ترکیب پایه محسوب می شود. در رنگ های روشن و براق تناژ مورد نظر و میزان تیره و روشن بودن رنگ با افزودن رنگدانه های رنگی به رنگ سفید به دست می آید. نقش رنگدانه ها بسیار مهم است زیرا بدون آن ها هیچ شی از نظر زیبایی شناسی جذابیت ندارد. سه عملکرد اصلی رنگدانه ها عبارتند از :

۱- عملکرد بصری : رنگ، تناژ و میزان براقیت فیلم رنگ را تعیین می کنند.

۲- عملکرد محافظتی : از سطح زیر رنگ و هم چنین از اتصال دهنده ها در برابر نور فرابنفش محافظت می کند.

۳- عملکرد تقویت کننده و استحکام دهنده : باعث استحکام اتصال پیونده ها در فیلم رنگ می شوند.

رنگدانه های رنگی با بازتاب کردن نور UV از فیلم رنگ محافظت می کنند، موجب بهبود نفوذ پذیری فیلم رنگ، افزایش ثبات شیمیایی و دوام فیلم رنگ و افزایش مقاومت آن در برابر شرایط آب و هوایی و آتش می شود. رنگدانه ها هم چنین بر خاصیت جریان پذیری رنگ تاثیر می گذارند و رنگ آمیزی سطوح نا هموار و عمودی را ممکن می کنند. رنگدانه ها ترکیبات معدنی، آلی و یا پودرهای فلزی ریز آسیاب شده هستند که اندازه ی استاندارد قطر آن ها بین از ۱/۰ تا ۵ میکرون است. رنگدانه ها عموما به دو گروه رنگدانه های طبیعی و سنتز شده تقسیم می شوند.

از فیلرها به منظور بهبود خواص فیزیکی، کاهش هزینه ی تمام شده (زیرا رنگدانه ها گران قیمت تر از پرکننده ها هستند) و بهبود عملکرد چسب و جریان پذیری آن استفاده می شود. افزودن پرکننده ها ممکن است موجب اختلال در برخی از خواص دیگر شود و فرمول ساز می بایست تعادلی میان بهبود برخی خواص و بدتر شدن برخی خواص دیگر ایجاد کند. به طور کلی پرکننده ها و اکستندرها عملکرد متفاوتی دارند که ممکن است اشتراکات و یا اصطکاک هایی با هم داشته باشند. بسته به نوع هدف آن هایی انتخاب می شوند که با یکدیگر اشتراکات بیشتری دارند. اکثر پرکننده ها و اکستندرها پودرهای سفید و یا بی رنگی هستند. بسیاری از آن ها مواد معدنی هستند که به طور طبیعی در طبیعت وجود دارند و برای از بین بردن ناخالصی ها لازم است که فرآوری شوند. نوع سنتز شده ی پر کننده ها نیز در دسترس است. در ادامه به چند مورد از پرکننده ها اشاره خواهیم کرد:

– کلسیم کربنات :

کلسیم کربنات که با نام های گچ فرنگی و سنگ آهک نیز شناخته می شود یک ماده ی پودری سفید رنگ است که به صورت طبیعی در قالب سنگ و گچ در طبیعت یافت می شود. این ترکیب ساده از اتصال کلسیم به کربنات به دست می آید. فرم طبیعی آن کمتر استفاده شده و عموما به صورت مصنوعی تولید می شود زیرا رسوب دادن محلول کلسیم کلرید با محلول کربنات سدیم بسیار ارزان قیمت است. مخلوط کردن این دو محلول شفاف باعث تشکیل کلسیم کربنات در یک فاز جداگانه می شود. این ترکیب به طور عمده در رنگ ها برای منبسط کردن و یا زیاد کردن رنگ دانه ها افزوده می شود. عملکرد آن هنگام قرار گرفتن در میان رنگدانه ها و منبسط کردن آن بسیار رضایت بخش است. افزودن آن اندکی رنگ را روشن می کند. در برخی موارد اختلاط به صورت فیزیکی انجام می شود و کلسیم کربنات و رنگدانه با یکدیگر میکس می شوند ولی پراکنده شدن آن در رنگ های بر پایه آب بسیار آسان تر است. از کلسیم کربنات برای تهیه ی رنگ چالک یا رنگ های گچی که بر روی بسترهای متخلخل مانند چوب اعمال می شوند، استفاده می شود. افزودن کربنات کلسیم به رنگ های لاتکس و رنگ های آکریلیک بافت شنی به رنگ می بخشد. این دسته از رنگ ها به تنهایی ظاهر زیبایی به شی بخشیده و نیازی به استفاده از پرایمر نیست. از کلسیم کربنات در آماده سازی بوم های نقاشی نیز استفاده می شود.

– تالک :

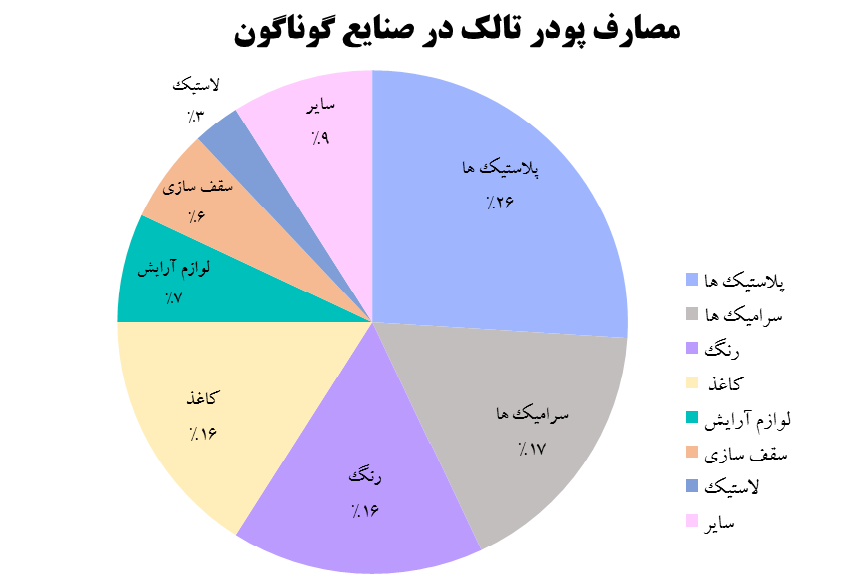

تالک یا طلق یک ترکیب معدنی طبیعی است که از سیلیکات منیزیم تشکیل شده است. این ماده ی معدنی غالبا به یک پودر سفید روشن و براق تصفیه می شود و به عنوان تغلیظ کننده، روان کننده و پرکننده در رنگ و رزین های اپوکسی دو جزئی استفاده می شود. تالک بافت و بدنه به حامل رنگ می بخشد و در تولید رنگ های همه کاره یا یونیورسال و توزیع رنگدانه ها استفاده می شود. ساختار منحصر به فرد آن به پراکندگی رنگدانه های آلی کمک می کند و مانند کربنات کلسیم در تهیه ی بوم های نقاشی کاربرد دارد.

از پودر تالک علاوه بر تولید رنگ، در تولید سرامیک، لوازم آرایشی، پودر بچه، پلاستیک، کاغذ، لاستیک و … استفاده می شود. در این میان ۱۶% از کل مصارف پودر تالک، مربوط به تولید رنگ است. نمودار روبرو نشان دهنده ی کاربردهای متنوع پودر تالک در صنایع گوناگون و به تفکیک درصد است.

۴- حامل یا پیوند دهنده :

در فرمولاسیون رنگ، جز حامل یک رزین یا یک پیوند دهنده است که اجزای رنگ مانند رنگ دانه، جز پایه و پرکننده را در کنار یکدیگر نگه می دارد و علاوه بر اتصال اجزای رنگ، موجب اتصال رنگ به سطح زیرین نیز می شود. استفاده از جز حامل موجب توزیع یکنواخت رنگ می شود و پس از خشک شدن رنگ، رنگدانه را بر روی بستر نگه می دارد. به عبارتی دیگر پیوند دهنده ها پلیمرها یا رزین هایی هستند که در آب یا حلال آلی توزیع شده و یک فیلم پیوسته از رنگ بر روی بستر ایجاد می کنند. در برخی از رنگ ها مانند رنگ های روغنی جز حامل همان ترکیب پیوند دهنده است در حالی که در برخی دیگر از رنگ ها مانند رنگ های آکریلیک ممکن است از چندین جز نقش حامل رنگ را داشته باشند که پیونده تنها یکی از آن هاست. رنگدانه، رنگ و میزان شفافیت و پیونده سایر خصوصیات رنگ را تعیین می کند. برخی از پیوند دهنده ها مایع، و برخی دیگر جامداتی هستند که پیش از استفاده با یک حلال یا آب ترکیب و در آن حل می شوند و در طی فرآیند خشک شدن رنگ حلال تبخیر می شود.

رایج ترین پیوند دهنده های پلیمری عبارتند از :

-

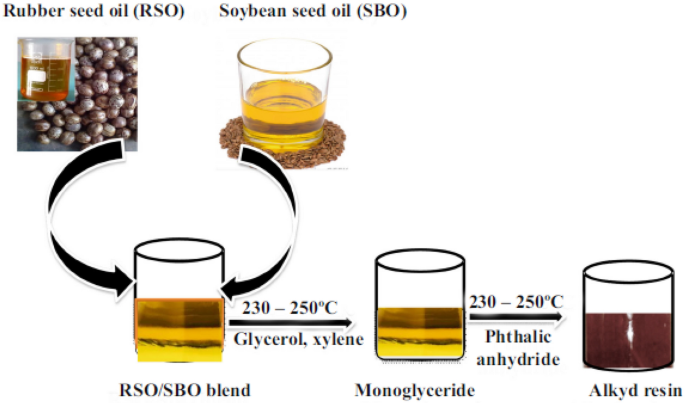

رزین های آلکیدی :

رزین های آلکیدی از جمله رزین های پلی استر ترموست مورد استفاده در رنگ های بر پایه حلال مانند رنگ های ساختمانی، رنگ خودرو، رنگ های ترافیکی، رنگ نسوز و …است. رزین های آلکیدی طی واکنش پلیمریزاسیون تراکمی یک روغن یا اسیدهای چرب و الکل غیر اشباع یا پلی ال ها (معمولا گلیسرول) با پلی بیسیک اسیدها ( یک اسید اشباع نشده یا انیدرید) تولید می شوند. در مراحل ابتدایی تولید از افزودنی هایی مانند ایزوسیانات ها یا سیلیکون ها استفاده می شود. در حقیقت آلکید رزین یک پلی استر است که یک اسید چرب تک ظرفیتی در ساختار خود دارد. نوع و مقدار روغن مورد استفاده بیشترین تاثیر را بر خصوصیات فیزیکی و شیمیایی رزین مانند سرعت خشک شدن، مقاومت و استحکام دارد. روغن سویا، کرچک، نارگیل، بذر کتان و آفتاب گردان از روغن های رایج در تولید این رزین ها هستند. میزان روغن در محصول نهایی بسیار متغیر است و از حدود ۳۰ % تا ۷۰ % کل رزین را می تواند در بر بگیرد. از مزایای رزین های آلکیدی سخت شدن در برابر هوا، انعطاف پذیری و استفاده ی آسان را می توان نام برد.

روغن ها بر اساس میزان خشک شدن در برابر هوا به سه گروه تقسیم می شوند :

– روغن های غیر خشک شونده مانند روغن نارگیل، روغن پنبه دانه و روغن کرچک که پیوندهای اشباع دارند و در برابر هوا خشک نمی شوند. از این روغن ها در رزین های آلکیدی نسوز استفاده می شود.

– روغن های نیمه خشک مانند روغن سویا و روغن تال در تماس با هوا به شکل نیمه جامد در آمده و در رزین های آلکیدی نسوز، جلا دهنده های نیتروسلولزی و رنگ های ساختمانی استفاده می شوند.

– روغن های خشک شونده مانند روغن بذر کتان و روغن کرچک کم آب دارای پیوندهای غیر اشباع در زنجیره ی خود هستند و دردمای اتاق با اکسیژن هوا واکنش می دهند. تعداد و مکان قرار گیری این پیوندهای غیر اشباع بر سرعت خشک شدن آن ها تاثیر می گذارد. از این روغن در تولید رنگ های ساختمانی و رنگ های استنلس استیل استفاده می شود.

رزین های آلکید بر اساس طول زنجیره ی روغن به سه گروه تقسیم می شوند :

– رزین های آلکید روغنی با طول زنجیره ی بلند روغن (۶۰-۵۰) : عموما در تولید رنگ های روغنی و اسپری های رنگ کاربرد دارند. به طور کامل در حلال های آروماتیک و آلیفاتیک محلول بوده ولی نسبت به الکل ها حساس هستند. از آنجایی که حلال این رنگ ها روغنی است، خشک شدن آن ها در تماس با هوای آزاد زمان بر است. تا حدودی در برابر نور خورشید و رطوبت هوا نیز مقاوم هستند.

– رزین های آلکید روغنی با طول زنجیره ی متوسط روغن (۵۰-۴۰) : برخی از خواص این رزین ها مشابه با رزین های روغنی بلند زنجیر و برخی دیگر مشابه با رزین های روغنی کوتاه زنجیر است. به دلیل مقاومت خوب آن ها در برابر نور، در تولید رنگ خودرو به کار برده می شوند. رنگ های تولید شده از این رزین متنوع ترین و گسترده ترین گروه هستند. رنگ های انامل با استفاده از این رزین تولید می شود.

– رزین های آلکید روغنی با طول زنجیره ی کوتاه روغن (۴۰-۳۰) : این رزین ها طول زنجیره ی روغنی کمی دارند و نمی توان آن ها را به با حلال های روغنی، حل کرد. عموما از ترکیب این رزین ها با رزین های نیتروسلولز، اوره فرمالدهید یا ملامین فرمالدهید در تولید رنگ های نسوز استفاده می شود. رزین های روغنی کوتاه زنجیر در ترکیب با رزین های دیگر خواصی مانند چسبندگی، استحکام، مقاومت و انعطاف پذیری به آن ها می بخشند. بسته به نوع روغن مورد استفاده در تولید رزین با روغن های خشک کننده مانند روغن سویا تا روغن های غیر خشک شونده مانند روغن نارگیل می توانند ترکیب شوند. درصد پایین روغن سرعت خشک شدن رنگ را افزایش داده و گزینه مناسبی برای تولید رنگ های مناسب سطوح فلزی مانند رنگ خودرو هستند.

لاتکس (PVA) :

لاتکس یک پلیمر وینیل است که با پلیمریزاسیون رادیکال های آزاد وینیل از مونومر وینیل استات تولید می شوند. رنگ های PVA برای رنگ آمیزی فضاهای داخلی و خارجی، گچ، بتون و سیمان گزینه ی مناسبی هستند و دوام خوبی دارند. این رزین های بر پایه ی آب به تنهایی در رنگ های مناسب فضاهای داخلی، و به دو شکل ترکیب با رزین آکریلیک و منفرد در تهیه ی رنگ های فضاهای باز کاربرد دارد. رزین های پلی وینیل استات به اندازه ی رزین های آکریلیک در برابر ترکیبات آلی، رطوبت و شرایط آب و هوایی مقاوم نیستند.

رزین های اپوکسی :

رزین اپوکسی مانند پلی اورتان ها یک پلیمر ترموست است که با اتصال عرضی مولکول های کوچک در حضور جز سخت کننده به دست می آید. فرمولاسیون های متنوعی از رزین اپوکسی مانند رزین اپوکسی بیس فنولA، رزین اپوکسی بیس فنول F (که ویسکوزیته ی کمتری نسبت به بیس فنول A دارد)، رزین اپوکسی نوولاک و رزین اپوکسی آلیفاتیک وجود دارند. هر یک از این فرمولاسیون ها موجب تولید یک پوشش رزینی متفاوت با خواص و مقاومت متفاوت می شود. پخت این رزین یک فرآیند گرماده است و با مخلوط کردن رزین با یک عامل پخت یا جز سخت کننده پیش از استفاده حاصل می شود. از مزایای رزین اپوکسی مقاومت در برابر آب، مواد شیمیایی، حلال ها، مقاومت در برابر دما، چسبندگی خوب و دوام عالی است. رزین اپوکسی رایج ترین نوع رزین در تولید رنگ های دریایی است.

رزین های آکریلیک :

رزین های آکریلیک به دو گروه رزین های ترموپلاستیک و ترموست تقسیم می شوند. این رزین ها طی فرآیند پلیمریزاسیون استرهای آکریلیک یا متاکریلیک تولید می شوند و از افزودنی ها در تولید آن استفاده می شود. رنگ تولید شده با استفاده از این رزین در برابر شرایط آب و هوایی، آب و مواد شیمیایی بسیار مقاوم است. معمولا در تولید رنگ های سیمانی بر پایه روغن، رنگ های پلاستیکی، رنگ های دریایی، رنگ کوره ای خودرو، رنگ کوره ای فلزات، رنگ های مناسب لوازم خانگی، رنگ سنگ، رنگ های مناسب لکه گیری خودرو، پوشش های سطوح چوبی و … کاربرد دارند. از مزایای رزین های آکریلیک سازگار شدن با دمای محیط، خشک شدن سریع، توزیع خوب رنگدانه، مقاومت در برابر ترکیبات شیمیایی، گرما، حلال ها و شرایط آب و هوایی نامساعد، ماندگاری بالای رنگ، داشتن ظاهری شفاف و براق، انعطاف پذیری، چسبندگی خوب، مقاومت مناسب و کاربری آسان است.

رزین های فنولی :

رزین های فنولی پلیمرهای حرارتی هستند که از واکنش فنول ساده با آلدهیدها تولید می شوند. از رزین های آلکیدی فنولیک در تولید رنگ های دریایی مقاوم به آب و در رنگ آمیزی ماشین آلات صنعتی برای افزایش مقاومت شیمیایی استفاده می شود. از دیگر خواص این رنگ چسبندگی خوب و مقاومت در برابر خوردگی است.

دکسترین :

دکسترین یک پلی ساکارید محلول در آب است که از طریق هیدرولیز نشاسته تولید می شود. فرم خالص آن یک پودر غیر بلوری سفید رنگ است که طعم شیرینی دارد. دکسترین یک محصول نشاسته ای است که در آب حل می شود و یک مایع پیوند دهنده ایجاد می کند. از آن به عنوان چسب در پاکت های نامه، برچسب ها، تمبرهای پستی، جوهرهای چاپ و چسباندن عکس استفاده می شود. از آنجایی که این ماده به رطوبت هوا حساس بوده و به سرعت پوسیده و فاسد می شود استفاده از افزودنی های نگهدارنده بسیار ضروری است. از مهم ترین کاربردهای این ماده تولید رنگ های پوستر ( رنگ های بر پایه آب مانند گواش که کودکان بیشتر برای رنگ آمیزی از آن استفاده می کنند) است. استفاده از دکسترین در این رنگ ها موجب شده تا در صورت عدم استفاده رنگ به خودی خود سفت و غلیظ شود و با هم زدن قبل از استفاده مجددا رنگ رقیق شده و به راحتی بر روی سطح کاغذ و مقوا پخش شود.

لاستیک کلردار شده :

این لاستیک از پلیمریزاسیون لاستیک طبیعی در حضور اتم های کلر تهیه می شود.

کائولن :

کائولن خام که یک سنگ معدنی رسی است پس از استخراج در آب حل شده و یک سوسپانسیون تشکیل می شود. طی چند مرحله شست و شو سوسپانسیون تصفیه شده و سپس ترکیبات سنگینی مانند کوارتز و میکا از آن جدا می شوند. محصول خالص به دست آمده خاک رس چینی یا خاک رس لوله ای نام دارد. این ماده یک نوع پیوند دهنده در تولید پاستل های رنگی است.

صمغ عربی :

صمغ عربی یک رزین محلول در آب از درخت آکاسیا است که ایجاد شیار بر روی تنه ی درخت باعث آزاد شدن رزین از درون آن می شود. رزین ها را پس از جامد شدن از درخت جدا کرده و در آب حل می کنند. از بین بردن ناخالصی ها نیز به کمک یک سانتریفیوژ انجام می شود. از این محلول به عنوان یک پیوند دهنده در رنگ های بر پایه آب استفاده می شود.

در تولید رنگ های روغنی از روغن های خشک کن مانند کتان، گردو و خشخاش برای اتصال رنگدانه ها استفاده می شود. روغن ها می توانند رنگدانه های بیشتری را به یکدیگر متصل کنند به همین دلیل رنگ های روغنی پیگمنت بیشتری داشته و پررنگتر و غلیظ تر هستند. در میان روغن ها، روغن کتان مهم ترین و پرکاربردترین پیوند دهنده است. چند مورد از گریدهای مختلف این پیونده عبارتند از :

۳- روغن کتان خام :

این روغن کم رنگ، شفاف و شیرین بوده و بوی اندکی دارد. روغن خام در تماس با هوا سفت و سخت می شود. هنگامی که لایه ی نازکی از آن را بر روی بستر توزیع می کنیم، مانند یک جلا دهنده به نظر می رسد. از ترکیب آن با خشک کننده برای رنگ آمیزی و محافظت از سطوح چوبی ظریف در فضاهای داخلی استفاده می شود. رنگ هایی که به وسیله ی روغن خام تهیه می شوند، بسیار آهسته خشک شده و برای کارهایی که در معرض هوا نیستند، مناسبند.

۴- روغن کتان حرارت داده شده بی رنگ :

تنها تفاوت این روغن با روغن کتان قبلی، بی رنگ بودن آن است که موجب می شود تا برای رنگ آمیزی سطوح گچی گزینه ی مناسبی باشد.

۱- روغن کتان یا بزرک :

روغن کتان به عنوان یک حامل یا یک پیوند دهنده در رنگ های معمولی استفاده می شود. این روغن از دانه های کاملا رسیده ی کتان استخراج می شود. این روغن معمولا شفاف، روشن، بی رنگ، بی بو و شیرین است و در تماس با هوا اکسید می شود. خشک شدن روغن طی فرآیند تبخیر رخ می دهد. گریدهای مختلف این روغن و برخی دیگر از روغن های متداول در تولید رنگ در ادامه ذکر می شوند.

۵- روغن کتان حرارت داده شده :

با حرارت دادن و جوشاندن روغن خام، مشکل دیر خشک شدن آن بر طرف می شود. در طی فرآیند حرارت دادن روغن خام ترکیبات خشک کننده ای مانند سرب قرمز و لیتارژ به آن افزوده می شوند. روغن حرارت دیده نسبت به روغن خام تیره تر و غلیظ تر بوده و زودتر خشک می شود ولی خاصیت ارتجاعی و قدرت نفوذ پذیری کمتری دارد.

۶- روغن تانگ یا روغن چوب چینی :

روغن چوب چینی با فشردن دانه های درخت تانگ یا درخت جلا استخراج می شود. این روغن در تماس با هوا خشک و سفت شده و لایه ای شفاف ایجاد می کند. در مقایسه با روغن کتان، روغن بهتری بوده و برای آماده سازی سطوح در رنگ آمیزی با رنگ های با کیفیت بالاتر استفاده می شود. تفاوت در روغن های پایه باعث شده تا رنگ های تهیه شده از آن ها کاربردهای متفاوتی داشته باشند. چسب های تهیه شده از روغن کتان به دلیل انعطاف پذیری خوب و نفوذ پذیری عالی برای رنگ آمیزی سطوح چوبی که در معرض رطوبت تغییر شکل می دهند، استفاده می شود. در حالی که روغن های تانگ سخت و ضد آب بوده و در نتیجه برای پوشش فلزات گزینه ی مناسبی هستند. اگر روغن تانگ خام با رنگدانه ی مناسب ترکیب شود، رنگ روغن خمیری شکل حاصل می شود که پس از رقیق شدن با استفاده از قلمو می تواند برای رنگ آمیزی استفاده شود. خشک شدن سریع این رنگ می تواند موجب به جا ماندن رد قلمو برروی سطح شده و اصطلاحا چروک هایی بر روی آن ایجاد شود (زیرا سطح رویی رنگ سریع تر از سطح زیرین خشک می شود). این خشک شدن سریع سطح بر اثر تابش نور خورشید و کاتالیزورهای خشک کننده ایجاد می شود و اکسید روی می تواند آن را مهار کند. میزان چروک های ایجاد شده در بافت رنگ به ضخامت فیلم رنگ وابسته است. لایه های نازک رنگ تحت هر شرایطی به راحتی قابل استفاده هستند و مشکلی ایجاد نمی کنند ولی لایه های ضخیم باید در فضاهای داخلی استفاده شوند و یا حاوی مقادیری از اکسید روی باشند.

۷- روغن دانه ی خشخاش :

این روغن از دانه های خشخاش استخراج شده و در رنگ های خاص استفاده می شود. این رنگ ها گران قیمت بوده و عمدتا برای رنگ آمیزی فضاهای داخلی و رنگ آمیزی سایه روشن ها استفاده می شوند. رنگ حاوی روغن خشخاش به آرامی خشک می شود و ماندگاری بالایی دارد. در مقایسه با روغن بذر کتان رنگ آن کم رنگ تر بوده و آهسته تر خشک می شود. رنگ این روغن برای تولید رنگ سفید و دیگر رنگ های روشن مناسب است.

۸- روغن گردو :

روغن گردو از جمله روغن های ارزان قیمت است که از مغز گردو استخرج می شود. این روغن تقریبا بی رنگ بوده، دوام کمی داشته و به سرعت خشک می شود. از آن به عنوان حامل در رنگ سفید و یا رنگ های روشن استفاده می شود.

۹- روغن گلرنگ :

از آنجایی که امکان زرد شدن روغن کتان با گذشت زمان وجود دارد، برخی از تولید کنندگان ترجیح می دهند روغن گلرنگ را ( به ویژه در تولید رنگ های سفید)، جایگزین روغن بزرک کنند. این روغن حاصل فشردن دانه های حاصل از خار گلرنگ است. از معایب این روغن طولانی بودن مدت زمان خشک شدن آن است. همین امر موجب شده تا از رنگ های سفید بر پایه روغن گلرنگ به عنوان آستر و لایه های زیرین استفاده نشود. استفاده از این رنگ در لایه های زیرین در مواردی که لازم است سطح چندین بار رنگ شود، باعث ترک خوردن رنگ لایه های بعدی و حتی نچسبیدن رنگ به زیر لایه می شود. به همین دلیل توصیه می شود رنگ بر پایه روغن گلرنگ در مرحله نهایی استفاده شود.

۵- حلال یا رقیق کننده :

حلال ( حلال آلی یا آب) بستر و یا محیطی است که در آن پیوند دهنده، رنگدانه و افزودنی به شکل مولکولی یا کولوئیدی پراکنده می شوند. از حلال ها برای تنظیم ویسکوزیته ی رنگ به منظور استفاده از آن ها با غلطک، اسپری و برس حلال افزوده می شود. پوشش جامدی از رنگ با تبخیر حلال بر روی سطح ایجاد می شود؛ به همین دلیل نرخ تبخیر یکی از فاکتورهای بسیار مهم در انتخاب حلال است. از دیگر فاکتورهای مهم در انتخاب حلال میزان سمیت آن و توانایی حل کردن دیگر اجزای تشکیل دهنده ی رنگ در خود است. از حلال ها برای تمیز کردن برس ها، غلطک و دیگر تجهیزات رنگ آمیزی نیز استفاده می شود.

از جمله حلال های مورد استفاده در تولید رنگ عبارتند از :

- آب : اصلی ترین حامل در ساختار رنگ های بر پایه آب است.

- نفت بی بو (وایت اسپیریت) : وایت اسپیریت مخلوطی از هیدروکربن های آلیسیکلیک و آلیفاتیک اشباع شده است.

- زایلن : زایلن یک حلال خالص آروماتیکی با فرمول شیمیایی C8H10 است که در ساختار خود حلقه ی بنزنی دارد.

- تولوئن : تولوئن با فرمول شیمیایی C6H5CH3 یک حلال آروماتیک دارای حلقه ی بنزنی در ساختار خود است.

- الکل ها : الکل ها ترکیبات آلی دارای گروه آلکیل هستند که یک گروه هیدروکسیل ( OH -) به اتم کربن آن متصل شده است. از جمله الکل های مورد استفاده در رنگ می توان از اتانول، ایزوپروپانول و نرمال بوتانول نام برد.

- کتون ها : کتون ها حلال های آلی هستند که در آن یک گروه کربونیل (C=O ) با دو اتم کربن پیوند خورده است. مانند استون، متیل اتیل کتون ( MEK)

- گلایکول اترها مانند ۲- بوتوکسی اتانول

- آلیفاتیک ها

- نرمال متیل پیرولیدون (NMP)

- اورتو دی کلروبنزن (ODCB)

- اتیل بنزن

- نرمال بوتیل استات

- متیل استات

- اتیل استات

۶- افزودنی ها :

افزودنی ها ترکیباتی هستند که در مقادیر بسیار اندک برای اصلاح خواص رنگ مانند بهبود تنش سطحی، افزایش دوام رنگ، جلوگیری از ترک حوردن و پوسته شدن و … افزوده می شوند و تاثیر قابل توجهی دارند. برخی از این افزودنی ها عبارتند از :

- خشک کننده ها : خشک کننده ها در فرآیند اکسیداسیون پیوند دهنده ها نقش کاتالیست را داشته و آن را سرعت می بخشند و در نهایت موجب افزایش سرعت خشک شدن چسب می شوند.

- روان کننده ها (نرم کننده ها) : افزودن نرم کننده ها به منظور افزایش انعطاف پذیری رنگ انجام می شود.

- ترکیبات ضد قارچ : قارچ کش ها، زیست کش ها و حشره کش ها مانع از حمله و رشد قارچ ها، باکتری ها و حشرات می شوند.

- مواد بهبود دهنده ی خاصیت جریان پذیری

- آنتی فوم ها : ضد کف ها مانع از به دام افتادن هوا در رنگ و ایجاد حباب می شوند.

- امولسیون کننده ها : امولسیفایرها عوامل مرطوب کننده ای هستند که باعث افزایش پایداری کلوئیدی رنگ ها در حالت مایع می شوند.

- تثبیت کننده ها : این ترکیبات باعث افزایش ثبات و پایداری رنگ در برابر تابش اشعه ماورا بنفش می شوند.

- ترکیبات ضد پوسته شدن : این مواد مانع از پوسته شدن رنگ در درون قوطی می شوند.

- بهبود دهنده های چسبندگی : افزودن آن ها موجب بهبود چسبندگی پوشش دهنده به بستر زیرین می شود.

- ضد خوردگی ها : ترکیبات بازدارنده ی خوردگی میزان خورده شدن بستر را کاهش می دهند.

- ترکیبات سازنده : ترکیبات سازنده باعث ایجاد بافت در رنگ می شوند.

انواع رنگ :

۳) رنگ آلکیدی :

در رنگ های آلکیدی معمولا از الکل ها و ترکیبات معدنی به عنوان رقیق کننده و از یک رزین قوی به عنوان پیوند دهنده استفاده می شود. استفاده از رزین قوی موجب می شود تا چسب در برابر آسیب ها بسیار مقاوم باشد و گزینه ی مناسبی برای رنگ آمیزی در مکان های پرتردد مانند راهروها باشد. مقاومت در برابر رطوبت از جمله دلایل استفاده از رنگ آلکیدی در حمام و آشپزخانه است. این رنگ با گذشت زمان براقیت خود را حفظ می کند. اگر می خواهید بدون تمیز کردن و از بین بردن رنگ های قدیمی بستری را رنگ کنید، رنگ های آلکیدی بهترین گزینه هستند. از معایب رنگ های آلکیدی زرد شدن با گذشت زمان است.

۴) رنگ دیستمپر :

این رنگ حاوی گچ، آب، آهک و مواد رنگی است که عموما با نام مصطلح سفیدکاری شناخته می شود. از آنجایی که مستقیما و بدون نیاز به پرایمر بر روی سطوح سیمانی قابل استفاده است، با نام رنگ سیمان نیز شناخته می شود. رنگ دیستمپر در برابر نور خورشید ترک نخورده و بسیار مقرون به صرفه است. برای رنگ آمیزی فضاهای داخلی و هم فضاهای خارجی می توان از آن استفاده کرد. این رنگ قابل شست و شو نبوده و به راحتی رطوبت را به خود جذب می کند.

۱) رنگ امولسیون آکریلیک :

رنگ های امولسیون آکریلیک از جمله رنگ های بر پایه آب هستند که برای رنگ آمیزی خانه ها طرفداران زیادی دارند. از نقاط مثبت این رنگ ها خشک شدن سریع، درصد کم ترکیبات آلی فرار، دوام و ماندگاری فوق العاده، قابل شست و شو بودن ( با پاک کردن سطح با پارچه ی مرطوب آغشته به آب یا محلول صابون می توان لکه ها را از بین برد)، مقاوم بودن در برابر قارچ و کپک، ثبات خوب در برابر نور خورشید، الاستیک بودن و مقاوم بودن در برابر ترک خوردگی است. این رنگ در انواع مختلف مات، براق و شاین دار وجود دارند. از معایب رنگ امولسیونی آکریلیک نیاز به یک لایه رنگ آستر پیش از رنگ آمیزی و نمایش تمام نقص ها و عیوب دیوار در رنگ آمیزی با رنگ براق است.

۲) رنگ انامل (مینا) :

رنگ های انامل یا رنگ مینا در دو نوع بر پایه ی حلال و روغن وجود دارند. از مزایای این رنگ ها براقیت و زیبایی منحصر به فرد پس از اتمام کار، دوام بالا و مقاومت در برابر رطوبت است. از معایب آن می توان به انعطاف پذیری کم، امکان ایجاد ترک پس از گذشت یک بازه ی زمانی، خشک شدن آهسته، بوی زیاد و نیاز به تربانتین برای تمیز کردن قلم مو است.

۵) رنگ بافت دار یا رنگ تکسچر :

این رنگ ها بر پایه ی آب هستند که با استفاده از تکنیک هایی مانند اسفنج و نقطه نگاری می توانند جلوه ی خاصی را بر روی دیوار ایجاد کنند. با این تکنیک می توان طرح های مختلفی مانند طرح سنگ مرمر بر روی دیوار ایجاد کرد، و یا ظاهری روستیک به آن بخشید. این رنگ ها عموما غلیظ تر از دیگر رنگ ها بوده و گزینه ی مناسبی برای پوشاندن نقایص و معایب دیوار هستند. از معایب این رنگ ها گران قیمت بودن، تنوع کم، ترمیم دشوار و تعداد کم نیروهای متخصص است.

۷) رنگ پلی اورتان :

پلی اورتان یک مولکول شیمیایی بزرگ با پیوندهای عرضی زیاد است. پلیمر پلی اورتان در رنگ یک پوشش مقاوم و بادوام ایجاد می کند که در برابر شرایط آب و هوایی نامطلوب مانند وزش باد شدید، تابش شدید نور خورشید و بارندگی های زیاد مقاوم است. هم چنین پلی اورتان میزان براقیت، درخشش و زیبایی رنگ را افزایش می دهد. با استفاده از مواد شوینده و آب، سطح این رنگ ها به آسانی تمیز می شود.

۶) رنگ اپوکسی :

رنگ اپوکسی یکی از سخت ترین و بادوام ترین رنگ هایی است که امروزه در بازار وجود دارد. رنگ های اپوکسی می توانند درخشش و زیبایی به کف ببخشند و به عنوان یک آب بند در کف پوش های سیمانی نفوذ کنند. در برابر خوردگی و مواد شیمیایی مقاوم بوده و به راحتی تمیز می شود. وجود مقادیری از اپوکسی در فرمولاسیون این رنگ از پوسته شدن آن جلوگیری می کند.

۸) رنگ متالیک :

رنگ متالیک یک رنگ بر پایه آب است که حاوی ذرات ریز و جزئی فلز مانند آلومینیوم، مس، برنز و فولاد ضد زنگ بوده و گزینه ی مناسبی برای رنگ آمیزی دیوار نمایش (دیواری که تلوزیون بر روی آن و یا مقابل آن قرار می گیرد.) در خانه ها می باشد. این رنگ های گران قیمت ظاهری لوکس و زیبا به خانه می بخشند.

۱۰) رنگ بر پایه سلولز:

از جمله رنگ های ماتی هستند که به خوبی عیوب سطح را می پوشانند و به سرعت خشک می شوند. از رنگ های سلولزی برای رنگ آمیزی پنل های خودرو و سپر اتومبیل، درها، قاب عکس، وسایل چوبی، MDF، پنل های ساختمانی و دکور مغازه ها استفاده می شود.

۹) رنگ اسپری آئروسل:

رنگ های اسپری یا رنگ های آئروسل رنگ هایی هستند که در یک ظرف در بسته تحت فشار قرار می گیرند و با استفاده از یک نازل به بیرون هدایت می شوند. این رنگ ها در هر سه شکل مات، نیمه براق و براق وجود دارند و برای رنگ آمیزی سطوح فلزی، چوب، شیشه و پلاستیک می توانند استفاده شوند.

۱۱) رنگ آهن :

رنگ آهن رنگی بر پایه ی آب است که ساختاری مشابه با آهن و فلزات بر روی سطح ایجاد می کند. از آن برای رنگ آمیزی مبلمان، کاغذ، PVC، پلاستیک، فلزات و چوب استفاده می شود. اجزای این رنگ شامل رزین آکریلیک، رنگدانه، آب، مواد نگهدارنده و حلال آلی (پروپیلن گلایکول) است. این رنگ به مواد اولفینی مانند پلی اتیلن و پلی پروپیلن نمی چسبد.

۱۳) رنگ براق :

لغت Gloss به میزان براقیت و درخشندگی رنگ باز می گردد. هرچه سطح براق تر باشد بازتاب رنگ نیز از آن بیشتر خواهد بود. این رنگ ها مقاوم، با دوام و قابل شست و شو بوده و برای رنگ آمیزی درهای داخلی، کابینت، قرنیز، میز و صندلی های در فضاهای باز مانند باغ و رنگ آمیزی فلزات مانند رادیاتورها استفاده می شوند.

۱۲) رنگ مات :

این رنگ ها نور را بازتاب نکرده و کدر و مات به نظر می رسند. همین امر باعث می شود تا به خوبی عیوب سطح را بپوشانند و گزینه ای مناسب برای رنگ آمیزی سقف، دیوارهای اتاق خواب، اتاق غذاخوری و نشیمن باشند. از معایب این رنگ جذب کثیفی و تمیز کردن دشوار است.

۱۴) رنگ نیمه براق :

این رنگ های نیمه براق، نرم و صاف بوده و درخششی مانند مروارید پس از خشک شدن دارند. نور بیشتری را در مقایسه با رنگ های مات بازتاب کرده و به خوبی قابل شست و شو و تمیز کردن هستند. رنگ های نیمه براق معایب سطح را نپوشانده و هر نقصی به صورت برجسته به چشم می خورد.

۱۶) رنگ روغنی :

رنگ های برپایه روغن جلا و زیبایی به محیط بخشیده و در برابر آب مقاوم هستند. قیمت مناسب و در دسترس بودن از ویژگی خوب این رنگ ها است.

۱۵) رنگ خودرو :

کیفیت رنگ خودرو برای جلوگیری از پوسیدگی آن بسیار مهم است و رنگ های خودرو علاوه بر زیبایی جنبه ی حفاظتی نیز دارند. رنگ های آکریلیک و اورتان از جمله رنگ های مناسب برای خودرو هستند. فاکتورهای مهم در رنگ خودرو، چگالی، قابلیت ارتجاع، سختی و میزان پوشش دهی است.

بررسی بازار جهانی :

رنگ ها و پوشش دهنده ها را می توان بر اساس نوع رزین مورد استفاده به دو گروه رزین های مورد استفاده در معماری ( مانند آکریلیک، استات، وینیل آکریلات، استایرن آکریلیک و آلکید) و سایر رزین ها، بر اساس تکنولوژی به چهار گروه رنگ های بر پایه حلال، رنگ های بر پایه آب، رنگ های پودری و رنگ های پخت شونده به وسیله ی نور UV ، با توجه به صنایع مصرف کننده به گروه های رنگ های مناسب صنعت ساختمان، رنگ چوب، رنگ های مناسب صنعت حمل و نقل، رنگ ها و پوشش دهنده های مورد استفاده در صنعت بسته بندی و رنگ های معمولی تقسیم بندی کرد.

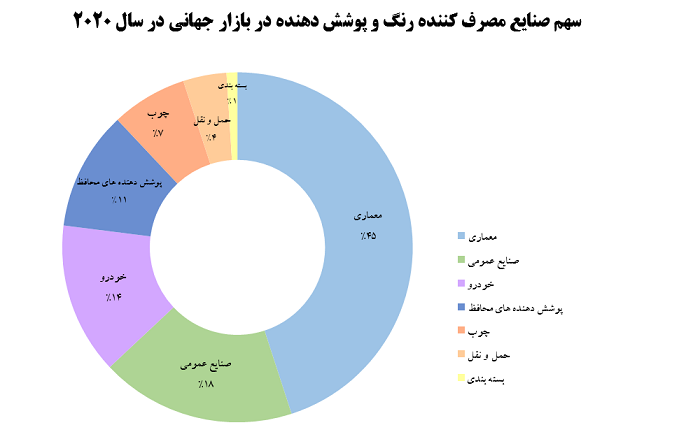

رنگ ها و پوشش دهنده های مورد استفاده در معماری فضاهای داخلی و خارجی با سهمی در حدود ۴۵ %، بیش ترین سهم را در بازار در مقایسه با دیگر صنایع در دست دارند. کشورهای محدوده ی آسیا و اقیانوسیه به دلیل رونق خوب صنعت ساخت و ساز بزرگترین بازار برای این گروه از رنگ ها هستند. سهم دیگر صنایع در بازار جهانی رنگ به صورت زیر است :

بازار جهانی رنگ ها و پوشش دهنده ها در سال ۲۰۱۹، میزان درآمد را ۱۵۶۰۸۶ میلیون گزارش کرده و برای سال ۲۰۲۰ به مبلغ ۱۶۲۴۶۸ هزار میلیون دلار ارزش گذاری شده است و پیش بینی می شود که نرخ رشد مرکب سالانه (CAGR ) در طول بازه ی زمانی ۲۰۲۱ تا ۲۰۲۶ به بیش از ۳ % برسد. در نیمه ی اول سال ۲۰۲۰ همه گیری ویروس کرونا و تعطیلی موقتی کارخانه های تولیدی تاثیر منفی بر روی همه صنایع از جمله خودروسازی، معماری، حمل و نقل، بسته بندی و … داشت. طبق گزارش سازمان بین المللی تولیدکنندگان وسایل نقلیه موتوری ( OICA)، تولید خودرو در سه ماهه ی اول سال ۲۰۲۰ ، حدود ۲۳ % کاهش یافته است. در بازه ی کوتاه مدت عامل اصلی تحریک بازار، افزایش سریع فعالیت های ساخت مسکن در منطقه ی آسیا و اقیانوسیه است. در این منطقه کشورهای بزرگی مانند چین، ژاپن و هند با بیشترین میزان مصرف، بازار را در دست گرفته اند.

در میان کشورهای دنیا، کشور چین با دارا بودن جمعیت زیاد و صنایع متعدد و فعال بزرگترین سهم را در بازار جهانی دارد. از جمله شرکت های بزرگ دنیا در تولید رنگ عبارتند از :

- Sherwin-Williams Company

- .PPG Industries Inc

- Akzo Nobel NV

- .Nippon Paint Holdings Co, Ltd

- .RPM International Inc

- BASF SE

- Beckers Group

- .Axalta Coating Systems Ltd

- .Kansai Paint Co, Ltd