صنعت چسب

هزاران سال است که از چسب ها در اشکال مختلف استفاده می شود. امروزه از چسب ها برای تعمیر و تولید بسیاری از اشیا، از قفسه ی کتاب تا اتومبیل و صنایع دستی استفاده می شود. ابتدایی ترین چسب ها صمغ و شیره ی گیاهان بودند که با گذشته زمان و ابداع فرمولاسیون ها در مقیاس آزمایشگاه، چسب ها تکامل یافته و به یک صنعت چند میلیارد دلاری تبدیل شده اند. بر خلاف گذشته که چسب ها تنها مصارف خاصی داشتند، امروزه از چسب ها به صورت همه روزه و برای مصارف متنوع استفاده می شود. کاربرد چسب در زندگی امروزه گستره ی وسیعی از اتصال دو تکه کاغذ تا اتصال قطعات هواپیما، خودرو و شیشه ها را در بر می گیرد. در صنایع هوافضا وزن سازه ها اهمیت ویژه ای داشته و دلیل اصلی استفاده از چسب و محبوبیت آن در این صنعت است.

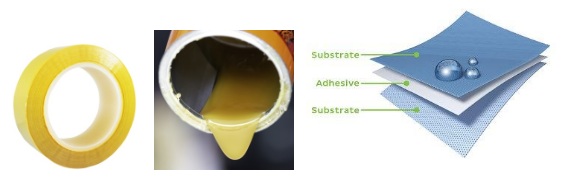

چسب در لغت به هر ماده ای که با اعمال بر سطوح جدا از هم، موجب پیوند سریع آن دو می شود، اتلاق می گردد. معادل انگلیسی آن بر گرفته از کلمه adhaerere به معنای “چسباندن به …” است. سطوحی که چسب بر آن ها اعمال می شود و به یکدیگر چسبیده می شوند نیز، صرفنظر از جنس و شکل، بستر یا substrates نام دارند.

چسب ها بسته به ماهیت شیمیایی (مانند اپوکسی ها، پلی اورتان ها و پلی ایمیدها)، شکل ظاهری (به عنوان مثال خمیری، مایع، نواری، گلوله ای یا فیلمی) و نوع آن ها ( به طور مثال چسب های گرما ذوب(hot melt) چسب های گرما ذوب فعال(reactive hot melt)، چسب های ترموست (thermosetting)، چسب های حساس به فشار(pressure sensitive) و چسب های تماسی به گروه های مختلفی تقسیم شده و بسته به ماهیت بستر، نوع صنعت و اهداف خاص انتخاب می شوند. گاها به منظور افزایش استحکام و مقاومت از چسب و سایر روش های اتصال مکانیکی مانند جوشکاری و پیچ و مهره به صورت هم زمان استفاده می شود. گران قیمت ترین چسب ها مربوط به صنعت هوافضا، الکترونیک و دندان پزشکی هستند.

تا قرن بیستم چسب ها و آب بندها با استفاده از دست و انگشتان، کاردک، ماله، چوب، برس، بیل، بیلچه و ابزارهای مشابه به کار گرفته می شدند. امروزه چسب ها به وسیله ی اپلیکاتورهای بر روی بطری، غلطک، اسپری، تیوب ها، تفنگ های بادی و نازل استفاده می شوند.

تمیز کردن و چربی زدایی از بستر، پیش از استفاده از چسب، در اتصال بهتر سطوح نقش بسزایی دارد.

آشنایی با چسب های آکریلیک در حلال تجارت.

- تاریخچه :

تاریخچه اولین استفاده از چسب ها به ۴۰۰۰ سال قبل از میلاد مسیح باز می گردد. اولین شواهد مربوط به چسب در نقاشی های ترسیم شده بر دیوار غارها دیده شده است. محققین گمان می کنند هنرمندان باستان برای اتصال رنگ به دیوار غار و حفاظت از نقاشی در برابر رطوبت از نوعی چسب استفاده کرده اند. که آن ها برای چسباندن باستان شناسان ظرف های سفالی را یافته اند که قطعات آن به وسیله ی شیره ی درختان به یکدیگر متصل شده اند. در بین سال های ۱۵۰۰-۱۰۰۰ قبل از میلاد نقاشی هایی ترسیم شده اند که فرآیند چسب زدن در آن ها به تصویر کشیده شده است. کاوش های دیگری در مصر نشان می دهد که برای اتصال و چسباندن تابوت ها از نوعی چسب حیوانی استفاده می کرده اند. بین سال های ۵۰۰-۱ بعد از میلاد یونانی ها و رومی ها از نوعی چسب برای اتصال سطوح با سطح مقطع نازک مانند چوب استفاده کردند. در همین دوره بود که چسب های حیوانی یافت شدند و به منظور افزایش ماندگاری و استحکام با مواد دیگری مانند سفیده تخم مرغ، شیر، پنیر، غلات و پوست حیوانات ترکیب می شدند. در فرآیند تولید چسب های حیوانی از پوست حیوانات، نخست پوست حیوانات پخته می شدند تا ترکیبی ویسکوز و ژله ای به دست آید. سپس آن را خشک کرده و به صورت پودر نگه داری می کردند. هنگام استفاده از چسب، پودر با آب ترکیب می شد و مخلوط حاصل را تا زمان دستیابی به ویسکوزیته ی دلخواه حرارت می دادند. در این دوره رومی ها برای ترمیم بدنه ی قایق ها و کشتی های خود از موم زنبور عسل و قیر و برای اتصال ورقه های طلا از سفیده ی تخم مرغ استفاده می کردند. آن ها از چسب های حیوانی به عنوان ژل مو نیز استفاده می کردند.

در دهه ی ۱۵۰۰ به دلیل گسترده تر شدن استفاده از وسایل چوبی، ضرورت و لزوم استفاده از چسب پررنگ تر شد. در سال ۱۷۵۰ اولین گواهی ثبت اختراع برای چسبی بر گرفته از ماهی صادر شد. پس از آن چسب های دیگری حاصل از استخوان حیوانات، لاستیک طبیعی یا کائوچو، ماهی و کازئین (casein : گونه ای پروتئین مخصوص به شیر) گواهی ثبت اختراع دریافت کردند. نخستین کارخانه چسب در هلند تاسیس شد و چسب خود را از پوست حیوانات تولید می کرد. در آن زمان چسب تنها در اختیار تولید کنندگان لوازم چوبی قرار داده می شد. تا سال ۱۹۰۰ در ایالات متحده چندین کارخانه چسب تولید شده بود. سال ۱۹۱۰ با تولید پلاستیک ترموست، معروف به باکالیت فنولیک (Bakelite phenolic) آغاز شد. در دهه ی ۱۹۲۰ تولید چسب بخش اساسی انقلاب صنعتی بود. با ادامه دار شدن این انقلاب، پیش رفت های فنی زیادی در تولید چسب رخ داد و تولید کنندگان از مواد اولیه ی جدیدی در فرمولاسیون چسب های خود استفاده کردند. در این زمان بود که اولین پلیمر پلاستیکی (سلولز نیترات،Cellulose nitrate) که عمدتا در توپ های بیلیارد استفاده می شود، با استفاده از چوب سنتز شد. پیش از آن توپ های بیلیارد از عاج فیل ساخته می شدند. جنگ جهانی دوم موجب رشد سریع صنعت چسب های مصنوعی شد. نیاز به تولید الاستومرها و پلاستیک ها باعث توسعه سریع صنعت چسب شد.

از جمله معایب استفاده از چسب ها به موارد زیر می توان اشاره کرد :

- تنظیم کردن دقیق لبه های دو سطح در برابر یکدیگر

- هزینه بر بودن در مقیاس بزرگ

- تولید بخارات مضر

- ضد آب نبودن برخی از آن ها

- خشک شدن چسب های نیمه تمام در ظرف

- مزایا و معایب :

استفاده از چسب ها در تولید مواد نسبت به سایر روش ها مزایایی دارد از قبیل :

- قابل استفاده برای اتصال مواد مختلف به یکدیگر مانند شیشه، پلاستیک، فلز و سرامیک

- توانایی اتصال قطعاتی با هندسه، اندازه و ترکیب متفاوت

- توزیع کارآمدتر تنش در یک اتصال

- مقرون به صرفه بودن

- مکانیزم عملکرد ساده

- استفاده ی راحت

- انعطاف پذیری بیشتر در طراحی

- قابل استفاده در سطوح بزرگ

- استحکام بالا

- طول عمر بالا

- امکان تمیز کردن مقادیر اضافه ی چسب در برخی از انواع آن

- از بین رفتن احتمال خوردگی در اتصال فلزات مختلف (جلوگیری از خوردگی تماسی)

- عدم ایجاد تغییر شکل در بستر

- بهبود زیبایی محصول

- کاهش وزن در وسایل نقلیه مانند هواپیما، کشتیف اتومبیل و لوکوموتیوها

- افزایش مقاومت در برابر ضربه

- عایق حرارتی و الکتریکی

انواع چسب :

- چسب ماهی : چسب هایی بر پایه ی پروتئین هستند که از استخوان ها و پوست ماهی استخراج می شوند. این چسب فوق العاده شفاف بوده و در ابتدا در امولسیون های عکاسی مورد استفاده بوده اند.

- چسب های حیوانی : این چسب ها از پروتئین استخراج شده از شاخ، استخوان، پوست، مغز، خون و سم حیوانات ساخته می شوند و بیشتر در صنایع چوب کاربرد دارند.

- چسب سلولز : از پلیمرهای طبیعی استخراج شده از درختان و گیاهان چوبی تولید می شود. کاربرد آن در تولید سلفون ها، عکس برگردان ها و کاغذ دیواری ها استفاده می شود.

- چسب کازئین : از پروتئین های جدا شده از شیر حاصل می شود. فرآیند استخراج آن منحصر به فرد بوده و موجب ضد آب شدن چسب می شود. عمدتا در اتصال کاغذهای سیگار استفاده می شود.

- چسب های پلیمری(Polymer adhesives): همان طور که از اسم این چسب ها مشخص است، این چسب ها به وسیله ی پلیمر ها ساخته شده و محکم تر و انعطاف پذیرتر از چسب های دیگر بوده و مقاومت بیشتری در برابر ضربه دارند. از این چسب ها در صنایع مختلف از جمله هوافضا، خودرو، هواپیمایی، ساخت و ساز، الکترونیک و برق استفاده می شود. چسب های پلیمری بسته به ساختار مولکولی خود به دو گروه ترموپلاستیک(thermoplastic) یا ترموست طبقه بندی می شوند. برخی از آن ها در آب توزیع پذیر بوده و برای کف پوش ها مناسب هستند

- چسب های حرارتی یا گرما ذوب(Hot melt adhesives):

چسب گرما ذوب (HMA)، نوعی چسب ترموپلاستیک است که معمولا به صورت میله های استوانه ای جامد با قطرهای مختلف همراه با یک تفنگ حرارتی به فروش می رسند. در تفنگ از یک المنت حرارتی برای ذوب چسب استفاده می شود. در مقیاس صنعتی چسب های حرارتی مزایای زیادی نسبت به چسب های بر پایه حلال دارند. از جمله ی این مزیت ها حذف حلال های آلی فرار، مرحله ی پخت و یا خشک شدن است. ماندگاری بالا و استفاده ی آسان از دیگر ویژگی های این حلال است. از معایب این چسب ها محدودیت استفاده از بستر، در نظر گرفتن مقاومت حرارتی بستر، کاهش نیروی پیوندی در دماهای بالاتر تا ذوب کامل چسب است. در صنایع دستی می تواند جایگزین رزین شود. این چسب ها عمدتا بر پایه ی اتیلن وینیل آکریلات ( EVA )، کوپلیمرهای اتیلن آکریلات(ethylene acrylate) و یا الاستومرهای پلی الفین (POE,Polyolefin Elastomers)، الاستومرهای بر پایه پروپیلن (PBE,propylene-based elastomer)و کوپلیمرهای الفین (,olefin block copolymersOBCs)هستند و در تولید تشک، کالاهای چوبی و در بسته بندی ها استفاده می شوند.

- چسب های آکریلیک(Acrylic adhesives):

چسب های آکریلیک برای اتصال پلاستیک ها، آلومینیوم، فولاد، سطوح فلزی روغنی و سطوح آکریلیک مناسب هستند و در دو نوع ترموپلاستیک و ترموست تولید می شوند. چسبندگی سریع و آسان و استحکام عالی، مقاومت در برابر دما، ضربه و سایش و قیمت مناسب از ویژگی این چسب هاست. این چسب ها می توانند جایگزین بست های فلزی در سازه های استاتیکی و دینامیکی شوند و در ظاهر و زیبایی کار تاثیر به سزایی دارند.

- چسب های رزینی(Resin adhesives):

چسب های رزینی به صورت پودر، اسپری، امولسیون و مایع تولید می شوند. چسب های رزین برای افزایش ماندگاری کامپوزیت ها استفاده می شوند. چسب های رزینی برای اتصال طیف گسترده ای از مواد از جمله چوب، پارچه، شیشه، چینی یا فلز استفاده می شوند. برخی از انواع این چسب مانند چسب رزین اپوکسی ضد آب نبوده و با گذشته زمان چنانچه در معرض آب و رطوبت قرار داشته باشد، دوام آن کاهش می یابد.

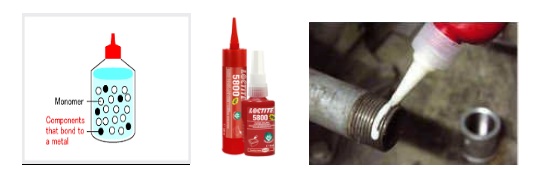

- چسب های بی هوازی(Anaerobic adhesives):

چسب های بی هوازی، چسب های یک بخشی هستند که از پخت مونومرهای دی متاکریلات (dimethacrylate) در غیاب هوا به دست می آیند. برای نگهداری آن ها از ظرف های پلی اتیلنی استفاده می شود. میزان سمیت آن ها از آکریلیک ها کمتر بوده، بوی ملایم و نامطلوبی داشته و خورنده ی فلزات نیستند. کاربرد آن ها در اتصال موادی از جنس شیشه، فلزات، چوب و پلاستیک است. اتصالات ایجاد شده به وسیله ی این چسب ها می توانند در برابر حلال های آلی و آب، هوا، و دمایی تا حدود C ˚ ۲۰۰ مقاومت کنند.

- چسب های اپوکسی(Epoxy adhesives):

چسب های اپوکسی به دلیل قابلیت اتصال به طیف گسترده ای از مواد، استحکام بالا، مقاومت در برابر مواد شیمیایی و محیط و مقاومت در برابر خزش تحت یک نیروی ثابت پرکاربردترین چسب ساختاری هستند. در صورت یک جزئی بودن، تحت حرارت و در صورت دو جزئی بودن در دمای اتاق پخته (Curing : فرآیندی شیمیایی که باعث سخت شدن ماده پلیمری می شود.) می شوند. اپوکسی های اصلاح نشده، جامدات سخت و شکننده ای هستند و به سختی پخته می شوند. در فرمولاسیون اکثر آن ها از اصلاح کننده ها جهت افزایش مقاومت و انعطاف پذیری چسب بعد از پخت، استفاده می شود.

- چسب های فشاری( Pressure adhesives):

چسب های فشاری از جمله چسب های ویسکوزی هستند که با عمال فیلم چسب بر روی بستر و اعمال فشار اتصال ایجاد می شود. چنانچه اتصال دو قطعه در دمای پایین انجام شود و میزان فشار به اندازه ی کافی نباشد، در چسب حباب ایجاد شده و در گذر زمان اتصال جدا می شود. افزایش دما باعث کاهش مقاومت این چسب ها می شود. این چسب ها معمولا از لاستیک طبیعی، لاستیک سنتز شده ی مصنوعی خاص و پلی آکریلات ها فرموله می شوند.

- چسب های رسانای الکتریکی(Electrically conductive adhesives) :

چسب های رسانای الکتریکی از جمله چسب های مدرنی هستند که از ترکیب ذرات رسانای معلق در یک ترکیب چسبناک تهیه می شوند. حدود ۸۰ درصد از جرم چسب را ذرات رسانا تشکیل داده اند. فراوانی آن ها موجب می شود تا فواصل کمی از یکدیگر داشته و بتوانند جریان را به خوبی عبور دهند. ترکیب آن ها می تواند از یک محصول به محصول دیگر متفاوت باشد. عموما پایه ی آن ها یک چسب اپوکسی دو جزئی است. آکریلات ها و پلی استرها نیز رایج هستند. آن ها چسبندگی بسیار خوبی داشته و در مدت زمان کمتر از دو دقیقه پخته می شوند. جز رسانا تاثیر به سزایی در قیمت تمام شده ی چسب دارد. در نوع ارزان قیمت آن از آهن و در چسب های گران قیمت از نقره و مس به عنوان جز رسانا استفاده می شود.

- چسب های رزین فنولیک(Phenolic resin adhesives):

چسب های رزین های فنولیک محصول چگالش فنول و فرمالدهید هستند. از جمله چسب های مهم و ارزان قیمت بوده و به دو شکل مایع و فیلم تولید می شوند. رزین های فنولی ترموست، تحت نیروی مکانیکی و و در محیط، در دماهای بالا کمترین تغییر شکل و بیشترین مقاومت را دارند. کاربرد ابتدایی رزین های فنولی به عنوان یک ماده اتصال دهنده و پیوند دهنده است. این رزین ها به راحتی به پرکننده های آلی و غیر آلی و تقویت کننده ها (reinforcements) می چسبند و در آن ها نفوذ می کنند. پس از اتصال نیز خواص مکانیکی، حرارتی و شیمیایی خوبی دارند. سازگاری استثنایی و ویژه ی آن ها با مواد پرکننده ی سلولزی، آن ها را به چسب هایی ایده آل برای تخته های چند لایه(plywood) نئوپان(particleboard)، تخته های فیبر متراکم(hardboard)و تخته ورق های پرس شده (OSB,oriented strand board ) مبدل ساخته است.

- چسب های پلاستیزول(Plastisol adhesives):

چسب های پلاستیزول از جمله چسب های تک جزئی هستند که مانند خمیر بر روی بستر قرار می گیرند. این خمیر حاوی ذرات جامد پلی وینیل کلراید (PVC,polyvinyl chloride) است که در روان کننده (plasticizer) توزیع شده اند. برای ایجاد پیوند، چسب اعمال شده گرما داده می شود تا PVC های ترموست متورم شده ، پف کنند و در سطح روان کننده توزیع شوند و فضای درون آن را اشغال کنند. پلاستیزول ها یا روان کننده ها انعطاف پذیری بالا و مقاومت خوبی در برابر پوسته شدن دارند. چسب های پلاستیزول بسته به نوع و مقدار روان کننده مورد استفاده می توانند انعطاف پذیر یا سفت و محکم باشند. آن ها به بیشتر سطوح فلزی (روغنی) و پلاستیک ها چسبندگی خوبی دارند. اغلب در مواردی که به چسب های ارزان قیمت با اشتعال پذیری اندک نیاز باشد از پلاستیزول ها استفاده می شود.

- چسب های واکنشی(Reactive adhesives):

چسب های واکنشی برای اتصال دو سطح نیاز به واکنش شیمیایی دارند و به دو گروه چسب های یک جزئی و دو جزئی تقسیم می شوند. در مواردی که به پیوند و اتصال دائمی، با مقاومت بسیار بالا نیاز باشد (مانند دستگاه های با فناوری پیشرفته،high-tech devices) از چسب های واکنشی استفاده می شود. در فرآیند تولید این چسب ها از شتاب دهنده ها و سخت کننده ها استفاده می شود.

- چسب های بر پایه حلال(Solvent-Based adhesives):

چسب های بر پایه حلال، از اجزای اتصال دهنده ی توزیع شده در حلال های آلی تشکیل شده اند که پس از استفاده از چسب حلال تبخیر شده و پیوند دهنده ها باقی می مانند. استفاده از حلال ها مزایایی از جمله استفاده آسان از چسب و مایع ماندن اتصال دهنده ها تا زمان استفاده را دارد. حلال ها بر روی فاکتورهای چسبندگی مانند خیس شدن بستر، زمان سکون، زمان باز بودن و مدت زمان خشک شدن تاثیر می گذارند. عملکرد این چسب ها تا حد زیادی توسط پلیمرهای موجود در فرمولاسیون تعیین می شود. انتخاب نوع چسب وابسته به نوع بستر، میزان مقاومت لازم در برابر حرارت، روغن و نرم کننده ها است.

- چسب های ترموست(Thermoset adhesives):

چسب های ترموست، رزین های پلیمری پیوندی هستند که با استفاده از گرما یا گرما و فشار پخت می شوند. به دلیل مقاومت و استحکام بالای چسب های ترموست، مقاومت به گرما و رطوبت و توانایی عالی در پرکردن شکاف، به طور گسترده ای در کاربرد های ساختمانی استفاده می شود. بیشتر این چسب ها دو جزئی هستند که عموما از رزین و یک سخت کننده (hardener) به حالت مایع و ژل تشکیل شده اند که برای آغاز فرآیند پخت مخلوط می شوند.

- چسب های UV :

چسب هایی که به وسیله ی نور UV پخته می شوند، نسبت به چسب هایی که در تماس با مواد شیمیایی یا در اثر خشک شدن پخته می شوند، محبوبیت بیشتری دارند. چرا که در سایر روش های پخت، امکان آسیب به اجزای چسب وجود داشته و فرآیند پخت زمان بر است. در پخت شیمیایی، افزون بر هزینه بر بودن تهیه ی مواد شیمیایی، نیروهای تولید کننده در برابر خطر استنشاق یا تماس با این مواد قرار دارند. از مزایای استفاده از این چسب ها، سریع بودن و سازگار بودن فرآیند پخت و سخت شدن سریع چسب است.

- چسب های بر پایه آب(Water-based adhesives):

چسب های بر پایه آب عموما از پلیمرهای طبیعی یا پلیمرهای مصنوعی قابل انحلال فرموله می شوند. این چسب ها یا به صورت محلول و یا به صورت پودر به بازار عرضه می شوند که پودرها پیش از استفاده باید در آب حل شوند. با تبخیر شدن آب درون بافت چسب و یا جذب آن توسط بستر، چسب خشک شده و استحکام می یابد. از جمله چسب های بر پایه آب، می توان به چسب چوب اشاره کرد. استفاده از این چسب ها مستلزم نفوذ در حداقل یک بستر است و در مواردی که این امکان وجود ندارد کاربران می توانند با اعمال یک لایه نازک از چسب (که به سرعت خشک می شود) از نفوذ آن در بستر جلوگیری کرده و سپس در هنگام اتصال با پاشش آب، چسب را فعال کنند.

- تئوری های اتصال(theories of adhesion):

در ابتدا چسب باید بتواند به راحتی به وسیله ی دست یا یک ابزار مکانیکی بر روی بستر قرار بگیرد. در گام دوم چسب باید بتواند بستر را مرطوب کند. گام سوم، سخت شدن چسب از طریق تبخیر حلال، از بین بردن فشار، افت دما و یا بروز واکنش شیمیایی است. پس از اتصال چسب باید بتواند در برابر تمام تنش ها وشرایط محیطی که بستر عمدتا در برابر آن قرار دارد مقاومت کند.

نظریه های اتصال در گروه های زیر جای می گیرند :

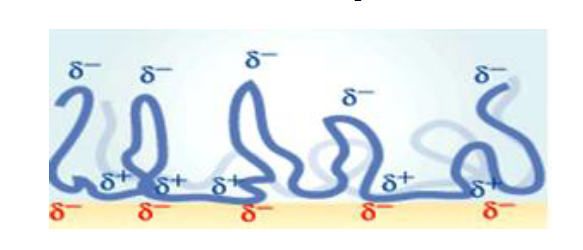

1- نظریه ی الکترواستاتیک(Electrostatic theory):

این نظریه، علت اتصال را نیروهای الکتروستاتیک مابین چسب و بستر می داند.

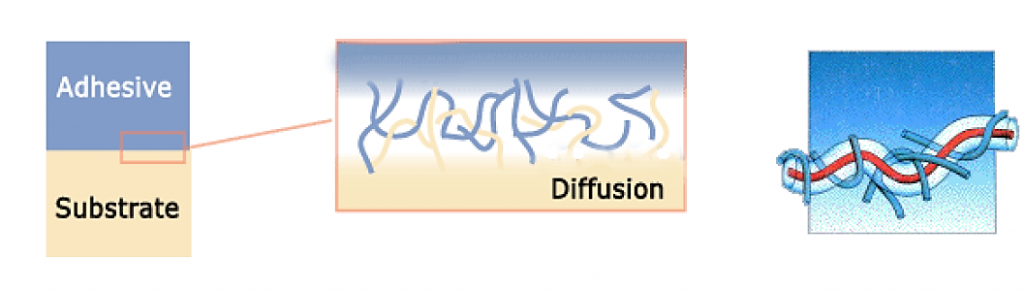

2- نظریه ی انتشار(Diffusion theory):

تئوری انتشار در مواردی که چسب و بستر هر دو از پلیمرهای راست زنجیر بلند متحرک تشکیل شده باشند، صادق است. ماهیت مواد و شرایط اتصال آن ها درامکان اتصال و وسعت آن تاثیر گذار است. فرآیندهایی نظیر هم جوشی حرارتی(heat welding) و یا سیمان سازی حلال(Solvent cementing)، با نظریه ی انتشار موجب اتصال می شوند.

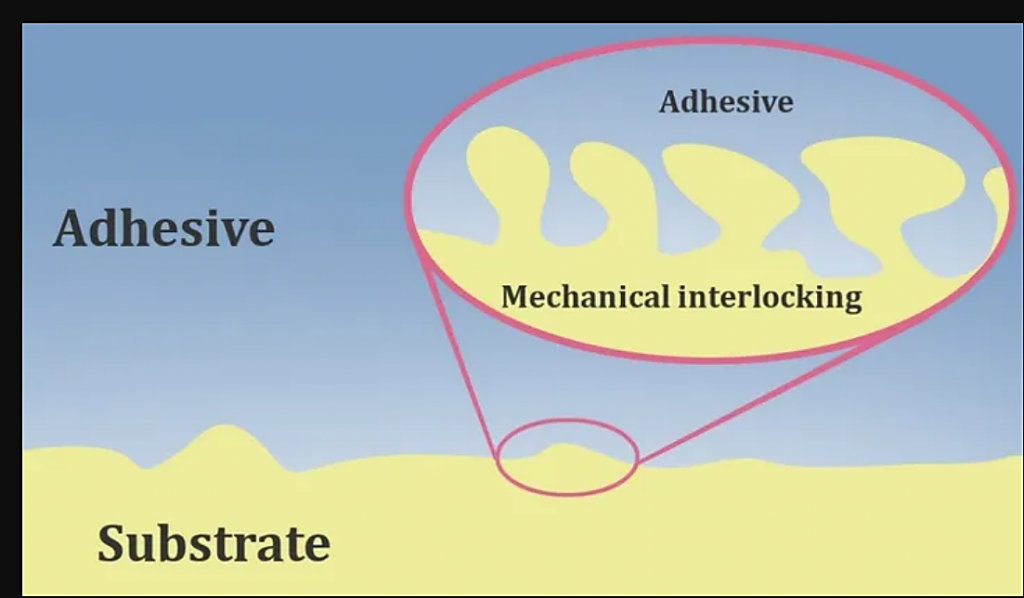

3- نظریه ی اتصال مکانیکی(Mechanical interlocking theory):

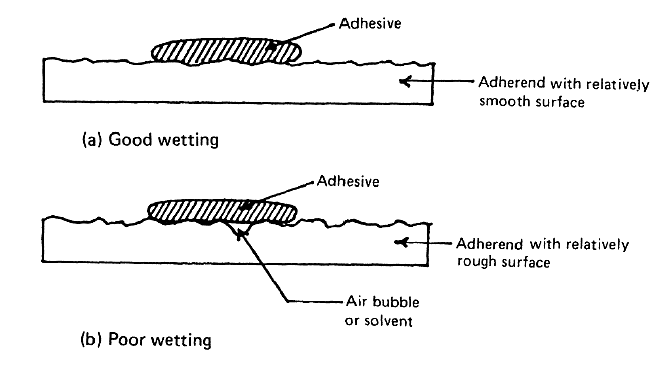

طبق نظریه ی مکانیکی، اتصال سطوح، در اثر نفوذ چسب در منافذ و حفره های بسترها میسر می شود. پس از اعمال چسب روی بستر، چسب جایگزین هوای به دام افتاده در حفره ها می شود.

4- نظریه ی اسید- باز(Acid–base theory or specific adhesion/interaction theory):

طبق تئوری اسید – باز لوئیس، چسبندگی نتیجه ی جاذبه ی قطبی اسیدها و بازهای لوئیس، در فصل مشترک چسب و بستر است.

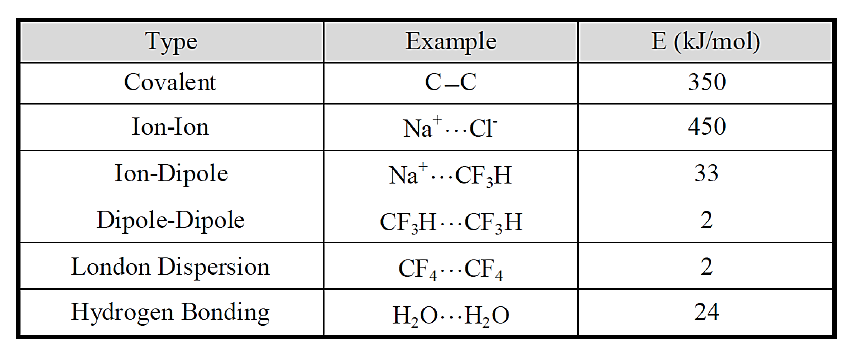

5- نظریه ی پیوند شیمیایی(Chemical bonding theory):

چسبندگی شیمیایی زمانی اتفاق می افتد که بین دو سطح پیوند شیمیایی برقرار شود. از جمله ی این پیوندهای شیمیایی، پیوندهای هیدروژنی، کووالانسی و یونی هستند که از نیروهای جاذب توزیع پذیر (dispersion’s attractive forces)، قوی تر هستند. میزان این نیروها در جدول زیر قابل مشاهده هستند. در میان این نیروها، قوی ترین نیرو مربوط به ترکیبات یونی و کووالانسی هستند که قوی ترین پیوند را نیز ایجاد می کنند.

6- نظریه ی خیس شوندگی(Wetting Theory):

این تئوری علت اتصال سطوح را تماس مولکولی دو ماده و نیروی مولکولی بین آن ها می داند. نخستین گام در تشکیل پیوند، توسعه دادن نیروهای سطحی بین چسب و بستر است. فرآیند سازماندهی تماس پیوسته مابین چسب و بستر خیس شدن نامیده می شود. برای مرطوب شدن سطح یک جامد به وسیله ی چسب، لازم است که چسب انرژی سطحی پایین تری نسبت به تنش سطحی بحرانی جامد داشته باشد. دلیل آن، آماده سازی سطح پلاستیک است. وقتی چسب به درون منافذ و شکاف های بستر نفوذ می کند، تر شوندگی به خوبی اتفاق می افتد. اکثر چسب های آلی به راحتی سطح فلز را مرطوب می کنند. از طرف دیگر، بسیاری از بسترهای جامد آلی، تنش سطحی پایین تری نسبت به چسب ها دارند. این در حالی است که همانطور که پیش از این توضیح داده شد، از معیارهای تر شوندگی خوب، کمتر بودن تنش سطحی چسب نسبت به بستر است. این استدلال توجیه خوبی در رابطه با علت پیوند خوب چسب های آلی مانند چسب های اپوکسی به فلزات و چسبندگی ضعیف آن ها بر روی بسترهای پلیمری مانند پلی اتیلن (polyethylene)، پلی پروپیلن (polypropylene) و فلوروپلاستیک ها (fluoroplastics) است. در صورت نیاز به استفاده از چسب اپوکسی بر روی این بسترها، انرژی سطح بستر با استفاده از تکنیک های مختلف افزایش می یابد.

چسب ها در اثر سه فرآیند پیوند می خورند :

- تغییرات فاز

- فعل و انفعالات بین مولکولی

- خیس کردن(Wetting)

عوامل موثر بر میزان چسبندگی :

- ضخامت چسب اعمال شده

- زمان پخت

- بار یا نیروی اعمال شده در زمان پخت

- شرایط محیطی در مدت زمان پخت، مانند رطوبت محیط

- دمای چسب

ترکیبات سازنده :

چسب ها بسته به فاکتورهای متعددی مانند نوع بستر در فرم های مختلف و با ترکیبات متفاوتی تولید می شوند. نوع ترکیب شیمیایی پایه ی چسب، تعیین کننده ی کلاس آن است. بیشتر چسب ها حاوی یک عامل پخت یا کاتالیزوری هستند که باعث افزایش جرم مولکولی سیستم و تشکیل شبکه ی پلیمری می شود. هم چنین همه ی چسب ها حاوی افزودنی ها (additives) و اصلاح کننده هایی (modifiers) هستند که بر روی مکانسیم عملکرد چسب پیش و پس از اتصال موثرند. این افزودنی ها شامل حلال ها، نرم کننده ها (plasticizers) ، مواد تقویت کننده (tackifiers)، پرکننده ها (fillers)، رنگدانه ها(pigments)، مواد سفت کننده(toughening agents)، مواد اتصال دهنده(coupling agents) و تثبیت کننده ها(stabilizers) هستند. فرآیند به کار برده شده در ترکیب این مواد نیز به شدت بر خصوصیات چسب تاثیر گذار است. اکثر چسب ها بر گرفته از پلی وینیل استات هستند. در این نوع از چسب ها برای جلوگیری از خشک شدن سریع چسب، نیاز به یک افزودنی است.