رنگ های آلکیدی

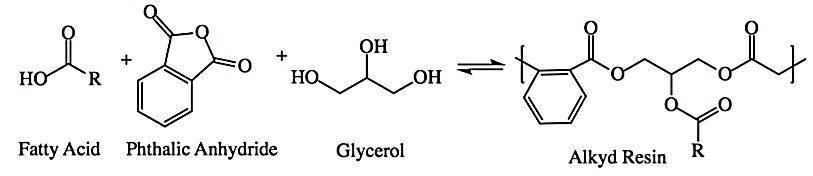

تحقیقات متعددی که برای بهبود عملکرد رنگ های روغنی صورت گرفت منجر به تولید یک محصول آزمایشگاهی با نام پلی استر شد. این پلی استر از واکنش مابین یک پلی اسید مانند فتالیک اسید با یک پلی الکل مانند گلیسیرین تولید می شود. پلی استر تولید شده به دلیل سخت بودن به تنهایی قابل استفاده نیست. با اصلاح این مولکول با یک روغن محصولی با ویژگی های خاص به نام رزین آلکیدی تولید شد. نسبت واکنش دهنده ها و نوع روغن مورد استفاده از مواردی هستند که ویژگی هایی مانند میزان سختی، زمان خشک شدن، انحلال پذیری، قوام و قابلیت ارتجاعی محصول را تعیین می کنند. بنابراین امکان فرمول بندی رزین ها برای مصارف خاص وجود دارد. به عبارتی رزین های آلکیدی ماکرومولکول های آلی از خانواده ی پلی استرهای ترموست هستند که از طریق واکنش بین اسید یا انیدرید، یک الکل و یک اسید چرب یا روغن به دست می آید. امروزه از برخی از افزودنی ها مانند ایزوسیانات ها یا سیلیکون ها به منظور بهبود خواص رنگ استفاده می شود.

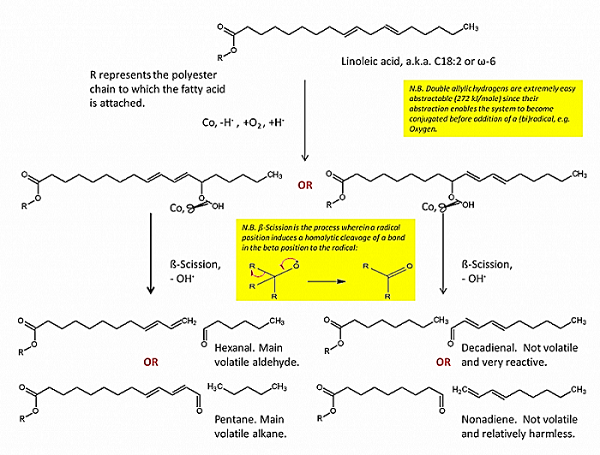

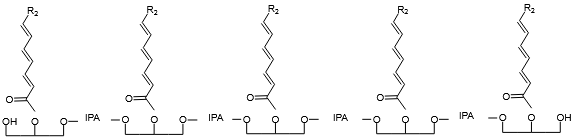

رنگ های آلکیدی از جمله رنگ های صنعتی هستند که از اکسیژن برای تکمیل واکنش شیمیایی استفاده می کنند و ماندگاری طولانی مدتی دارند. فرآیند خشک شدن آن در مقایسه با دیگر رنگ ها طولانی تر است زیرا باید اکسیژن به طور کامل در تمام سطح آن توزیع شود. رنگ های آلکیدی معمولی با تبخیر حلال و طی فرآیند اکسیداسیون در طی پنج روز خشک می شوند و یک سطح سخت و براق تشکیل می دهند. به منظور تسریع فرآیند خشک شدن و واکنش پخت شیمیایی عموما از گرما استفاده می شود. درصد روغن در محصول نهایی می تواند مابین ۳۰ تا ۷۰ درصد متغیر باشد. در تصویر زیر فرآیند شیمیایی خشک شدن رنگ های آلکیدی قابل مشاهده است :

ساختار پلیمری رزین های آلکیدی به گونه ای است که به عنوان ترکیب پایه در تولید رنگ ها و انامل ها به کار گرفته می شوند. از این رزین آلکیدی در تولید رنگ های لاتکس و رنگ های بر پایه آب استفاده می شود و برای رنگ آمیزی آهنربا، سطوح شیشه ای، فلزی، پلاستیکی و روغنی مناسب هستند. از دیدگاه تاریخی رنگ های آلکیدی جز اولین رنگ هایی بودند که در صنعت ساختمان برای رنگ آمیزی نماهای داخلی و خارجی و وسایل استفاده می شدند.

برخی از اسیدهای چرب مورد استفاده روغن نارگیل، روغن دانه ی کتان، گلرنگ، سویا، آفتابگردان و روغن های تال (که برگرفته از گیاهان هستند و در فرآیند تخمیر چوب درختان مخروطی به عنوان محصول جانبی تولید می شود) هستند. رنگ های آلکیدی نسبت به دیگر رنگ ها حلال ها و ترکیبات آلی فرار بیشتری دارند و برای تمیز کردن آن ها از روی سطوح نیاز به حلال است.

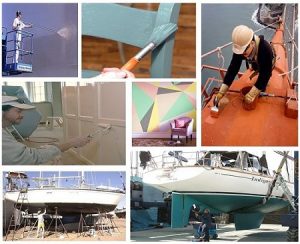

این رنگ ها برای رنگ آمیزی فضاهای داخلی و خارجی و هم به عنوان رنگ انامل براق استفاده می شوند. از بسترها در برابر خوردگی محیطی و سایش محافظت کرده و برای رنگ آمیزی تجهیزات ایمنی و لوله ها مناسب هستند. از دیگر ویژگی آن ها قابل شست و شو بودن و مقاومت در برابر چربی، آب و روغن است.

فرآیند تولید :

رزین های آلکیدی بر اساس فرآیند تولید به سه گروه تقسیم می شوند :

- رزین های تولید شده با اسید چرب (یک فرآیند یک مرحله ای)

- رزین های تولید شده با مونوگلیسیرید (یک فرآیند دو مرحله ای)

- رزین های تولید شده طی فرآیند اسیدولیز یا اسیدکافت (یک فرآیند دو مرحله ای)

برخی از اصلاح کننده ها در تولید پوشش دهنده های تجاری آلکیدی فنول ها، پلی آمیدها، سیلیکون ها، اورتان ها و وینیل ها هستند.

کاربرد ها (بسترهای مناسب رنگ آمیزی) :

از آنجایی که در تولید رنگ های آلکیدی از یک رزین بسیار قوی به نام رزین آلکیدی استفاده می شود، این رنگ ها در برابر آسیب بسیار مقاوم هستند. به همین دلیل برای رنگ آمیزی مکان های پر رفت و آمد ساختمان ها گزینه ی بسیار مناسبی هستند. به دلیل مقاومت خوب رزین آلکیدی در برابر رطوبت، در رنگ آمیزی حمام و آشپزخانه نیز استفاده می شوند. هم چنین رنگ های آلکیدی از جمله رنگ های پر طرفدار در رنگ آمیزی اتاق کودکان هستند. در مقایسه با رنگ های لاتکس، رنگ های آلکیدی دوام و طول عمر بیشتری دارند. همچنین رنگ های آلکیدی در مقایسه با سایر رنگ ها لکیدیآلدرخشندگی خود را برای مدت زمان طولانی تری حفظ می کنند.

با توجه به قدرت چسبانندگی بالای رزین آلکیدی، رنگ های آلکیدی می توانند برای رنگ آمیزی بسترهایی که قبلا با استفاده از رنگ های لاتکس پوشیده شده بودند، استفاده شوند و بر روی آن قرار گیرند. علاوه بر موارد ذکر شده می توان از این رنگ برای رنگ آمیزی چوب خام، مبلمان، در، قفسه ها و سایر وسایل چوبی نیز استفاده کرد. به طور کلی رنگ های آلکیدی برای رنگ کردن بسترهایی زیر سازی خوبی ندارند و یا از قبل رنگ آمیزی شده اند و امکان و یا زمان رنگبری وجود ندارد، بهترین انتخاب هستند.در ادامه چندین مورد از بسترهای مناسب برای رنگ آمیزی با رنگ های آلکیدی ذکر شده اند :

- رنگ آمیزی بدنه ی قایق

- رنگ آمیزی پل ها

- رنگ کردن فولاد

- پوشش مخازن

- تزئینات داخلی

- رنگ آمیزی کابینت ها و دستگیره های آشپزخانه

- پوشش دادن سطح چوب مانند رنگ آمیزی در ها، کابینت ها و قفسه ها

معایب :

- سمیت بالا

- تمایل به زرد شدن

- کم بودن نفوذ پذیری بخارات

- بوی شدید و مضر بودن استنشاق آن

- مقاومت کم در برابر ترکیبات قلیایی

- تیره شدن رنگ پس از خشک شدن به میزان ۱۵%

- خطر آتش سوزی (اشتعال پذیر بودن حلال های موجود در ترکیب رنگ)

- نیاز به سرعت عمل بالا به دلیل خشک شدن سریع

مزایا :

برخی از مزایای پوشش های آلکیدی عبارتند از :

- کوتاه بودن زمان خشک شدن

- پیوند، چسبندگی،کشش و دوام عالی

- مقاومت در برابر رطوبت

- هزینه ی تمام شده ی کمتر

- قابل استفاده بودن بر روی بسترهای مختلف (فلز، چوب، آجر، بتن و …)

- محافظت از بستر در برابر خوردگی برای زمان های طولانی

- حداقل بودن میزان ترک خوردگی سطوح رنگ شده به واسطه ی انقباضات بسیار کم

- قابل استفاده در مکان هایی که دماهای بالایی دارند (مقاوت بالا نسبت به دما در بازه ی ۵۰ درجه زیر صفر تا ۵۰ درجه بالای صفر)

رزین های آلکیدی :

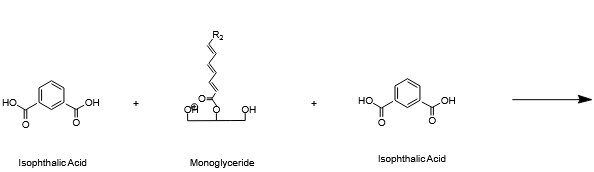

نام رنگ ها و پوشش دهنده های آلکیدی در واقع از نام رزین مورد استفاده در تولید آن ها گرفته شده است. نام رزین های آلکیدی از ترکیب “الکل” و “اسید” که به اختصار ” آلسید” نامیده می شوند؛ گرفته شده است و عموما با استفاده از یک الکل، دی کربوکسیلیک اسید و یک اسید چرب سنتز می شود. در تصویر زیر واکنش کلی تولید رزین آکریلیک آورده شده است :

رزین سنتز شده سپس با ترکیبات دیگر مخلوط شده و یک پوشش دهنده ی بر پایه ی آب یا حلال تولید می شود. معماران، صنایع و تولیدکنندگان اتومبیل چندین دهه است که از پوشش دهنده های بر پایه حلال استفاده می کنند. اخیرا پوشش دهنده های بر پایه آب به دلیل ایمنی بالا، نداشتن اجزای فرار، داشتن بوی کمتر و سازگاری با محیط زیست مورد توجه قرار گرفته اند. اصلی ترین آلکید های بر پایه آب، آلکید های بر پایه آب کاهشی و امولسیون های آلکیدی هستند. گروه دیگری از پوشش دهنده های آلکیدی بر پایه آب، رزین های کاهش پیدا کننده در آب هستند که با رزین های دیگری مانند آکریلیک ها و اورتان ها کوپلیمریزه می شوند.

درکنار حلال ها، مهم ترین اجزای تشکیل دهنده ی پوشش دهنده ها رزین ها هستند؛ چرا که اکثر خصوصیات یک رنگ یا پوشش دهنده وابسته و برگرفته از نوع رزین به کار رفته در فرولاسیون است. حلال مورد استفاده، کاربرد یک رنگ در فضاهای داخلی یا خارجی، استفاده از آن بر روی بسترهای چوبی یا فلزی، کاربرد آن در صنایع مختلف و … همه و همه بر گرفته نوع رزین به کار رفته است. برای یک پوشش دهنده ی آلکیدی سه نوع رزین بر پایه حلال، رزین قابل تقلیل در آب و رزین های امولسیون آلکیدی قابل استفاده هستند. هر کدام از این رزین ها بر اساس نوع و میزان غلظت اسید چرب تقسیم بندی شده اند زیرا در نهایت این دو مورد تعیین کننده ویژگی های محصول نهایی هستند.

در تولید رنگ علاوه بر رزین ها از سورفکتانت ها، خشک کن ها، رنگ دانه و ترکیبات پرکننده نیز استفاده می شود. از ترکیبات شیمیایی دیگری نیز برای جلوگیری از پوسته شدن، فوم و رشد میکروبی استفاده می شوند. هم چنین از ترکیبات دیگری برای کنترل رئولوژی، مرطوب شوندگی، خشک شدن و پخت استفاده می شود. موادی که اضافه می شوند، بسته به هدف و ویژگی های مورد نظر و هم چنین محیط توزیع پذیری ترکیبات ( آب یا حلال) متفاوت هستند. یکی از رایج ترین حلال ها در تولید رنگ های آلکیدی مینرال اسپیریت ها هستند. حلال ها محیطی برای توزیع پذیری سایر اجزای تشکیل دهنده ی رنگ هستند.

همان طور که در تصویر الصاق شده مشاهده می شود، هنگامی که اسید چرب با فتالیک انیدرید و گلیسرول وارد واکنش می شوند، پلی استری دارای گروه های جانبی اسید چرب سنتز می شود. این بخش روغنی رزین آلکیدی پلی استر، همان بخشی است که پیوندهای عرضی اکسیداتیو تشکیل می دهد تا فیلم رنگ خشک شود. نرخ خشک شدن فیلم پوشش دهنده به غلظت اسیدهای چرب و روغن وابسته است.

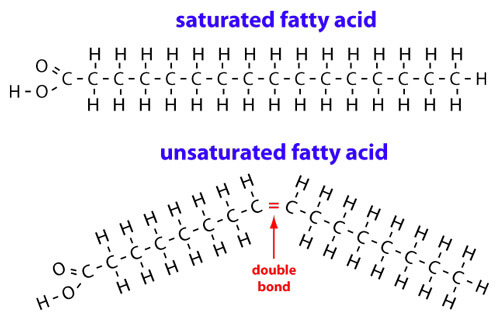

روغن های اشباع در زنجیره ی کربنی خود دارای پیوندهای دوگانه نیستند در حالی که چربی های غیراشباع دارای پیوندهای دوگانه هستند. پیوندهای دوگانه به رزین اجازه می دهد تا پیوندهای عرضی تشکیل داده و در دمای محیط پخته شوند. بنابراین چربی های اشباع، غیر خشک در نظر گرفته می شوند و روغن های غیر اشباع نیمه خشک یا خشک هستند. تفاوت میان گروه خشک و نیمه خشک در تعداد پیوند های دوگانه و نرخ پخت آن ها است. فرآیند پخت چربی های غیر خشک یا خشک نشدنی به وسیله ی حرارت و یا تابش نور انجام می شود.

به منظور بهبود اتصالات عرضی در رزین های آلکیدی نیمه خشک و خشک از کاتالیست استفاده می شود. این کاتالیزورها که با نام ” خشک کن ها” یا “خشک کننده ها” نیز شناخته می شوند بر پایه ی فلز هستند و برای بهبود خشک شدن سطوح پوشش داده شده استفاده می شوند. خشک کننده های سطوح مانند کبالت، منگنز، سرب، آهن و یا نمک های وانادیوم فلزهایی با بیش از یک موقعیت و یک حالت اکسیداسیون هستند که مسئولیت فرآیند پخت را برعهده دارند. با استفاده از خشک کن هایی مانند زیرکونیوم، استرانسیوم، سرب و لیتیوم نرخ خشک شدن فیلم رنگ در سراسر آن یکسان بوده و از چروک شدن فیلم رنگ جلوگیری می کنند.

در یک گروه بندی دیگر، بسته به میزان روغن موجود در رزین ها آن ها به سه دسته ی کوتاه، متوسط و بلند تقسیم می شوند. رزین های روغنی بلند حاوی بیش از ۶۰ درصد روغن، رزین های روغنی متوسط ۴۰ تا ۶۰ درصد روغن و رزین های روغنی کوتاه دارای کمتر از ۴۰ درصد روغن هستند. به طور خلاصه می توان رزین ها را بر اساس محیط توزیع پذیری که بر پایه ی آب هستند و یا حلال، بر اساس نوع روغن، و مقدار یا طول روغن تقسیم بندی کرد. رایج ترین روغن های سازگار با محیط زیست روغن بذر کتان، روغن آفتابگردان، روغن سویا، روغن نخل یا روغن پالم و روغن تانگ یا روغن چوب چینی هستند.

فرآیند نامطلوب چین خوردگی و یا چروک شدن زمانی اتفاق می افتد که سطح فیلم پوشش دهنده سریع تر از سایر قسمت ها خشک می شود. دیگر انواع خشک کن ها، خشک کن های کمکی و مرطوب کننده هستند. خشک کن های کمکی مانند کلسیم، باریم، روی و پتاسیم موجب تثبیت PH رنگ، کاهش میزان زرد شوندگی رنگ با گذشت زمان، و کاهش میزان نیاز به خشک کننده های سطحی می شود. خشک کن های مرطوب کننده مانند کلسیم، استرانسیوم و نمک های باریم یک وابستگی در مرز رزین و رنگ دانه دارند و موجب تثبیت پوشش دهنده در مدت زمان ذخیره سازی می شوند. هنگام استفاده از خشک کن ها به مخلوطی از انواع آن ها نیاز است چرا که هیچ فلزی به تنهایی نمی تواند تمام انتظارات لازم را برآورده سازد و رنگ را بهبود بخشد.

به منظور جلوگیری از تشکیل فوم در رنگ ها از ترکیبات ضد فوم استفاده می شود. فوم ها می توانند ساعت ها و یا روزها دوام بیاورند، توزیع پذیری رنگ دانه در محلول رنگ را کاهش دهند و در فیلم نهایی نقص ایجاد کنند. ضد فوم ها با ایجاد بی ثباتی در غشای دو لایه ی سورفکتانت ها حباب را خارج کرده و هوای به دام افتاده را آزاد می کنند. اکثر ضد کف ها بر پایه ی سیلیکون هستند و عمدتا در سیستم های بر پایه ی آب استفاده می شوند.

برای جلوگیری از پخته شدن و سفت شدن پوشش دهنده بعد از قرار گرفتن درقوطی های بسته بندی و به منظور افزایش عمر مفید رنگ، از مواد ضد پوسته شدن یا ضد رویه استفاده می کنند. مواد ضد رویه ترکیبات حذف کننده ی اکسیژن هستند که از اکسید شدن سطح پوشش دهنده در حضور و تماس با هوا جلوگیری می کنند. از این نوع افزودنی معمولا در رنگ های آلکیدی بر پایه حلال استفاده شده و در رنگ های آلکیدی بر پایه آب استفاده از آن ها الزامی نیست.

اگر زمان ذخیره سازی رنگ در انبار طولانی شود، رنگ های آلکیدی پوسته شده و یک لایه ی نیمه اکسید شده ی نیمه خشک بر روی سطح آن تشکیل می شود. در زیر این پوسته ها رنگ همچنان در فاز مایع است.

سورفکتانت های مورد استفاده در این پوشش دهنده ها عموما غیر یونی و یا یونی هستند و برای افزایش ثبات کلوئیدها و کاهش کشش سطحی آب افزوده می شوند. سورفکتانت های غیر یونی در تثبیت کردن امولسیون های آلکیدی با افزایش و بهبود حساسیت آب، افزایش ثبات کلوئیدی و کاهش تولید فوم بهتر از سورفکتانت های یونی عمل می کنند. سورفکتانت های آنیونی در درجه ی اول برای تثبیت بار به کار گرفته می شوند و در ترکیب با سورفکتانت های غیرآنیونی نیز می توانند استفاده شوند. باید در استفاده از این افزودنی بسیار محتاطانه عمل کرد چرا که علی رغم تمام مزیت ها می توانند مشکل ساز نیز باشند. سورفکتانت ها باعث افزایش ذرات فرار موجود در رنگ می شوند و در نتیجه می توانند موجب تغییر شکل در فیلم اعمال شده از طریق سوراخ شدن، متورم شدن و چکه کردن رنگ شوند.

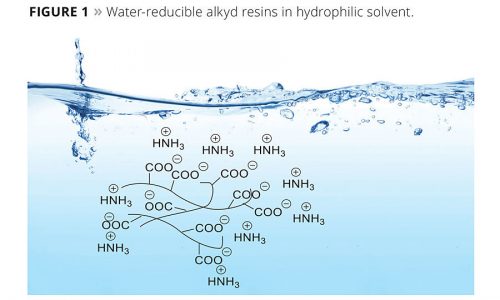

از حلال های کمکی و باز ها به عنوان دو ماده افزودنی (نه حلال پایه) در آلکید های بر پایه آب استفاده می شود. هدف افزودن حلال کمکی، افزایش انحلال پذیری رزین است. ترکیبات بازی مانند آمونیوم هیدروکسید برای کاهش میزان اسیدیته ی رزین آلکیدی، در آلکیدهای بر پایه آب افزوده می شوند. این خنثی سازی جزئی برای فراهم کردن امکان توزیع پذیری رزین آلکیدی در آب ضروری است.

رنگ های آلکیدی نیز مانند تمام رنگ های دیگر به رنگدانه نیاز دارند. رنگدانه ها را می توان در سه گروه کلی رنگدانه های آلی، رنگدانه های معدنی و رنگدانه های با ذرات با فراریت کم دسته بندی کرد. ساده ترین و رایج ترین رنگدانه ی رنگ سفید تیتانیوم دی اکسید (TiO2) است. مشابه با رزین ها، نوع رنگدانه ها نیز متناسب با محیط توزیع پذیری آن انتخاب می شود.

در رنگ های آلکیدی، رنگدانه ها سنگین تر از رزین ها و روغن های تشکیل دهنده ی رنگ هستند و اغلب در ته ظرف ته نشین می شوند. چنانچه مدت زمان ته نشین شدن رنگدانه طولانی گردد، احتمال اینکه ذرات رنگدانه به طور کامل جامد شوند وجود داشته و پراکندگی آن ها با اختلاط معمولی در رنگ، به سختی امکان پذیر است.

به طور کلی طراحی و استفاده از فرمولاسیون پوشش دهنده ها انحلال پذیری و مخلوط شدن تمام اجزا با یکدیگر برای دست یابی به محصول نهایی بسیار مهم است. تحقیق و بررسی نحوه ی واکنش هر یک از افزودنی ها با یکدیگر بخشی از چیزی است که موجب می شود تا طراحی فرمولاسیون پوشش دهنده ها بسیار حساس، دقیق، با ظرافت و سودمند باشد.

تولید تمام پوشش دهنده های آلکیدی از این فرآیند دو مرحله ای پیروی می کنند :

۱) تولید و دست یابی به فرمولاسیون رزین

۲) ترکیب رزین با دیگر اجزای فرمولاسیون برای تولید محصول نهایی

جزئیات هر یک از مراحل در ادامه توضیح داده خواهد شد.

آلکیدهای بر پایه حلال :

دو روش اصلی در سنتز و تولید آلکیدهای بر پایه حلال وجود دارد. نخستین روش فرآیند الکلیز است که با نام فرآیند گلیسرید نیز شناخته می شود. این روش بر پایه ی تبادل استری تری گلیسریدهای اسید چرب به روغن های مونو و دی گلیسرید است. در ابتدا روغن به گلیسریدهای ساده تری تجزیه می شود و سپس به منظور افزایش جرم مولکولی با مقادیر زیادی انیدرید مخلوط می گردد. فرآیند تبادل استری اولیه در حضور یک پلی اُل، کاتالیست و گرما و حرارت انجام می شود. طرحی از این فرآیند در تصویر زیر قابل مشاهده است. بخش زیادی از این فرآیند قابل کنترل نبوده و یک ساختار جهت دار به صورت تصادفی تشکیل می شود.

دومین فرمولاسیون رایج رزین های آلکیدی بر پایه حلال، فرآیند اسید چرب است که در آن اسید انیدرید، پلی اُل و اسید چرب غیر اشباع مخلوط شده و سپس تا دستیابی به ویسکوزیته ی مطلوب حرارت داده می شوند. این روش قابلیت کنترل بیشتری دارد و در نهایت محصول ساختاری شاخه دار با وزن مولکولی بالا دارد. طرحی از این فرآیند در تصویر زیر آورده شده است :

پس از سنتز رزین های بر پایه حلال، آن ها را خالص سازی کرده و سپس به وسیله ی حلال رقیق می شوند. در فرآیند خالص سازی آب با حرارت دادن رزین در رزین یا زایلن مازاد از محصول جدا می شود. هم چنین طی این فرآیند ویسکوزیته ی رزین نیز کاهش می یابد. پس از خالص سازی، رزین در حلال رقیق شده و برای استفاده در فرمولاسیون رنگ ها و پوشش دهنده های آلکیدی بر پایه حلال آماده است.

-

آلکیدهای تقلیل پذیر در آب :

آلکیدهای تقلیل پذیر در آب نخستین نوع آلکیدهای بر پایه آب بودند که تولید شدند. این آلکیدها ذرات فرار کمتری در مقایسه با آلکیدهای بر پایه حلال دارند ولی هنوز مقادیر زیادی از ترکیبات فرار را وارد محیط زیست می کنند. به طور مثال اگر آلکیدهای بر پایه حلال حاوی ۴۰۰ گرم بر لیتر از ذرات فرار باشند، آلکیدهای بر پایه آب حدودا نیمی از آن را دارا هستند که هنوز مقدار زیادی است. افزون بر داشتن مقادیر زیاد ذرات فرار، آلکیدهای تقلیل پذیر در آب پایداری هیدرولیتیک کمی دارند و همین امر موجب شده تا انقضا و یا ماندگاری کمی پس از تولید داشته باشند.

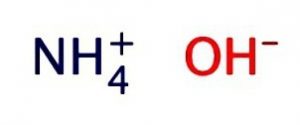

رزین های آلکیدی به شدت اسیدی هستند و نیاز است که پیش از استفاده در پوشش دهنده های آلکیدی بر پایه آب، خنثی شوند. عمدتا از یک آمین به دلیل ماهیت هیدروفیلی یا آب دوست برای خنثی سازی رزین اسیدی به عنوان یک ترکیب بازی استفاده می شود. هیدرولیز آمین، علت کاهش مدت زمان ماندگاری رنگ است. در تولید پوشش دهنده های آلکیدی تقلیل پذیر در آب، نخستین گام ترکیب کردن رزین با باز است. در مرحله ی بعد حلال های کمکی به منظور افزایش انحلال پذیری رزین در آب افزوده می شوند. شکل زیر نمونه ای از رزین های آلکیدی را نمایش می دهد که به وسیله ی آمین ها خنثی شده اند.

امولسیون های آلکیدی :

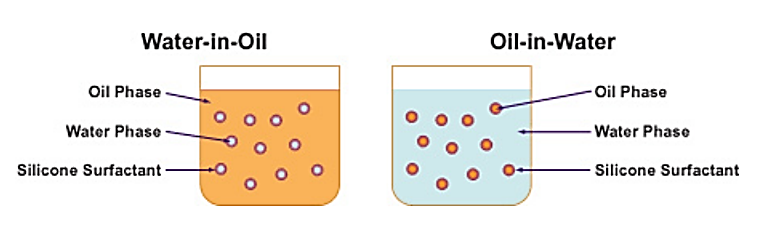

امولسیون های آلکیدی مقادیر بسیار ناچیزی (نزدیک به صفر) از ذرات فرار دارند. امولسیون سازی آلکیدی یک سیستم روغن در آب یا آب در روغن است که در سیستم روغن در آب، نرخ غلظت روغن نسبت به آب بیشتر است. در این سیستم ها انتخاب سورفکتانت از اهمیت ویژه ای برخوردار است. سورفکتانتی که متناسب ترین جرم مولکولی و ساختار را داشته و دارای تعادل هیدروفیل/لیپوفیل یا تعادل آب دوست/چربی دوست (HLB) باشد. رایج ترین سورفکتانت، سورفکتانت سیلیکونی است. در تصویر زیر نمایی از امولسیون آب در روغن و روغن در آب در حضور سورفکتانت سیلیکونی قابل مشاهده است. انتقال مواد از سیستم آب در روغن به روغن در آب نیز امکان پذیر است.

یکی از رایج ترین فرآیندهای امولسیون سازی، فرآیند امولسیون سازی معکوس است که می تواند بدون اختلاط برشی زیاد و با کمترین میزان فوم ساخته شود. در یک فرآیند امولسیون سازی متداول یک سیستم آب در روغن به سیستم روغن در آب تبدیل می شود. اولین مرحله در فرآیند امولسیون سازی معکوس، حرارت دادن آلکید شسته شده (عاری از حلال و یا دارای مقادیر ناچیزی از آن است) تا زمان دستیابی به ویسکوزیته ی مطلوب است. سیستم به طور پیوسته هم زده می شود تا از انجماد آن در این نقطه جلوگیری کند. پیش از آغاز فرآیند امولسیون سازی، حداقل مقدار باز مورد نیاز برای خنثی سازی ۴۰درصد از رزین آلکیدی با تیتراسیون تعیین می شود. میزان مورد نیاز و اندازه گیری شده از ترکیب بازی به رزین داغ در حال مخلوط شدن اضافه شده و در حدود نیم ساعت به آن زمان می دهیم تا در مخلوط پراکنده شود. سپس یک مخلوط سورفکتانت حرارت داده شده و مذاب به رزین تحت حرارت که تا حدودی خنثی شده است، افزوده می شود. این ترکیب مجددا به مدت نیم ساعت هم زده می شود. آبی که تا دمای فرآیند امولسیون سازی حرارت داده شده است، به صورت قطره ای اضافه می شود. افزودن آب موجب تشکیل شدن امولسیون آب در روغن می شود. در نهایت با افزودن آب کافی سیستم به یک امولسیون روغن در آب تبدیل می شود. حرارت دادن برای کنترل سیستم و کاهش ویسکوزیته ی آن ادامه می یابد. سورفکتانت مورد استفاده در این فرآیند باید کمترین میزان انحلال پذیری در آب را در دماهای بالا داشته باشد.