چسب های حرارتی یا گرما ذوب

معرفی :

چسب های گرما ذوب فرمولاسیون ۱۰۰% جامد داشته و از پلیمرها و رزین های ترموپلاستیک ساخته می شوند. این چسب ها در دمای اتاق جامد بوده و با گرم شدن و حرارت دیدن، در دماهای بالاتر از نقطه ی نرم شوندگی فعال شده و وارد فاز مایع می شوند. چسب مایع بر روی بستر اعمال شده و موجب خیس شدن آن می شود. اتصال قطعات باید بلافاصله پس از گرم شدن چسب انجام شود. با گذشت زمان و هم دما شدن چسب با محیط، تغییر فاز آغاز شده و مجددا جامد می شود. چسب های حرارتی می توانند به وسیله ی اکسترودر، غلطک و یا اسپری بر روی بستر اعمال شوند. در مصارف خانگی عموما یک تفنگ الکتریکی برای استفاده از چسب حرارتی که به شکل میله های جامد هستند، به کار گرفته می شود.

در صنعت می توان از یک مخزن مذاب، شلنگ حرارتی و نازل برای استفاده از چسب گرما ذوب استفاده کرد. در استفاده از آن ها امکان لمینت پیوسته سطح وجود دارد. تنوع پلیمرها در این نوع چسب بسیار گسترده بوده و هر دو گروه پلیمرهای طبیعی و سنتز شده قابل استفاده هستند. ویسکوزیته ی بالای این چسب ها موجب شده تا برای بسترهای با تخلخل زیاد گزینه ی مناسبی باشند. استفاده از پلیمرهای ترموپلاستیک موجب شده تا امکان گرم و سرد شدن این چسب ها به دفعات، وجود داشته باشد. چسب های حرارتی برای دست یابی به خاصیت ترشوندگی مطلوب می بایست ویسکوزیته ی بسیار اندکی در شکل مذاب داشته باشند. این چسب ها به شکل گلوله، استوانه، گرانول، حلزونی، شاخه ای و بلوک در بازار عرضه می شوند.

عملکرد چسب های گرما ذوب

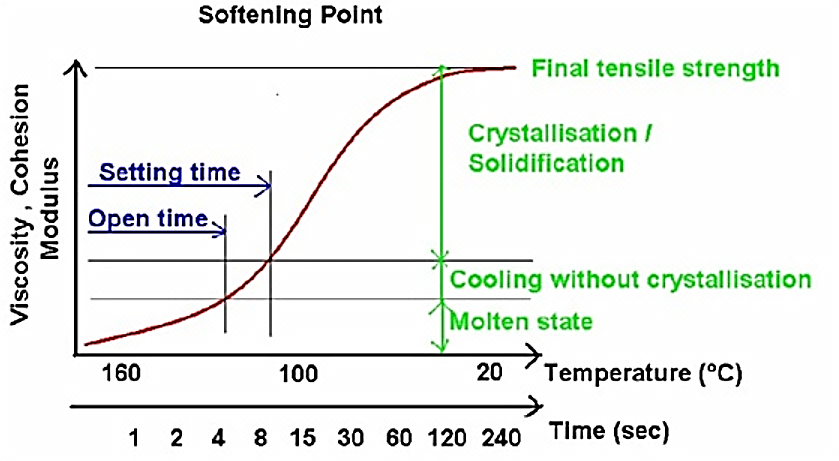

چسب های حرارتی در طی فرآیند انجماد و تبلور استحکام لازم را به دست می آورند. انجماد و تبلور با گذشت زمان و در نوعی از چسب ها با استفاده از یک منبع انرژی بیرونی حاصل می شود. مکانیسم عملکرد این چسب ها شامل سه مرحله ی زیر است :

مرحله ی اول :

یک چسب حرارتی در حضور گرما ذوب شده و تبدیل به مایع می شود. سپس چسب مذاب در میان دو بستر قرار داده می شود. با گذشت زمان و از دست دادن دما چسب تنظیم شده و جامد می شود. خنک شدن چسب به حجم آن، طبیعت، ماهیت و دمای بستر وابسته است. عایق نبودن بستر ممکن است موجب افزایش زمان خشک شدن چسب شود. اگر چسب را بر روی بستری سرد قرار دادیم، فرآیند کریستالیزاسیون و انجماد آن سریع تر اتفاق می افتد ولی نبودن زمان کافی برای پر شدن حفره های بستر توسط چسب، موجب کاهش استحکام اتصال می شود. بالعکس مورد قبل، اگر چسب بر روی بستر گرم قرار بگیرد و مدت زمان کافی برای سرد شدن در اختیار آن قرار بگیرد تا به تدریج بستر و چسب هر دو خنک شوند، اتصال محکم تر و با دوام تری خواهیم داشت.

مرحله ی دوم :

در این مرحله بستر دوم بر روی چسب قرار گرفته و دو بستر به وسیله ی چسب به یکدیگر متصل می شوند.

مرحله ی سوم :

در این مرحله بستر دوم بر روی چسب فشرده شده و با گذشت زمان و خنک شدن چسب بسترها به هم می چسبند و جدا کردن دو لایه غیر ممکن می شود.

در نمودار زیر رابطه ی مدول و ویسکوزیته، با دما و زمان در مراحل مختلف نشان داده شده است :

کاربرد چسب های حرارتی

- برچسب زدن

- تولید پارچه

- تولید مبلمان

- تولید کفش

- صحافی کتاب

- لمینت کاغذ

- تولید منسوجات بی بافت

- صنایع بسته بندی

مزایا

- هزینه نسبتا کم

- عدم نیاز به حلال

- پر کردن خوب شکاف ها

- قابلیت جداشدن آسان با اعمال گرما

- تاثیرات منفی اندک بر محیط زیست

- فضای اندک برای ذخیره سازی و استفاده مورد نیاز است

- موجود بودن فرمولاسیون های گسترده با توجه به عملکرد مطلوب و یا قیمت مورد نظر

- اتصال طیف گسترده ای از بسترهای متخلخل و غیر متخلخل مانند فولاد های پیش رنگ شده، پلاستیک های پلی الفین و …

معایب

- در برابر استرس مستعد شکستگی هستند.

- کوتاه بودن زمان بازگشت (چسب ذوب شده به سرعت مایع می شود)

- اکثر چسب های ذوب گرم در دمای بین C˚ ۲۳۰-۱۰۰ (دمای کاملا گرم) اعمال می شوند، بنابراین بر روی بسترهای حساس به دما نمی توان از آن ها استفاده کرد.

- حساسیت چسب های حرارتی سنتی نسبت به دما ( در دماهای بالا نرم و سسست شده و در دماهای پایین شکننده می شوند)

اجزای سازنده :

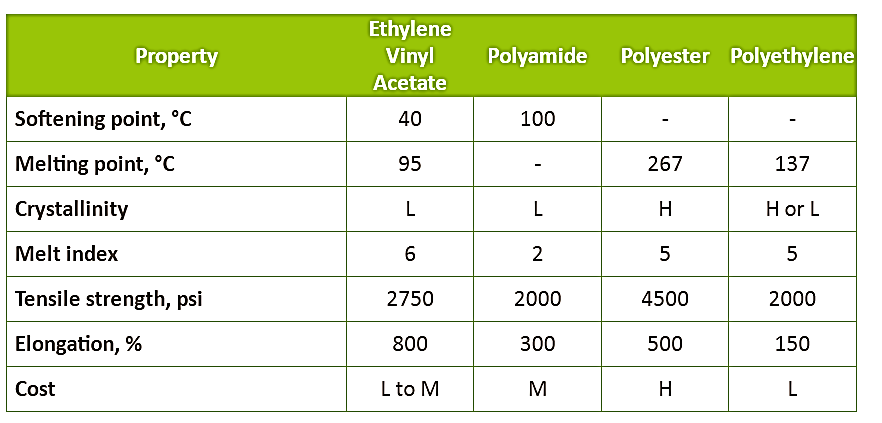

در این بین چسب های اتیلن وینیل استات (به دلیل سازگار بودن با طیف گسترده ای از واکس ها و ترکیبات افزایش دهنده چسبندگی)، پلی الفین ها (به دلیل پایداری حرارتی خوب و مقاومت در برابر اسید، چربی و روغن و ترکیب شدن با سایر پلیمرها)، آمورف های پلی الفین (به دلیل کم هزینه بودن و مقاومت در برابر اسید و سوخت، مقاومت نسبی در برابر حرارت، انعطاف پذیر بودن، چسبندگی خوب و قابلیت ترکیب شدن با سایر پلیمرها)، کوپلیمرهای بلوک استایرن ( به دلیل انعطاف پذیری در دمای پایین و مقاومت در برابر حرارت بالا)، متالوسن پلی الفین (mpo) (به دلیل شفاف و بدون بو بودن، پایداری حرارتی خوب و چگالی کم)، پلی آمیدها (مقاومت خوب در برابر درجه حرارت) و پلی الفین ها از متداول ترین آن ها است. خواص برخی از آن ها در جدول زیر قابل مشاهده است :

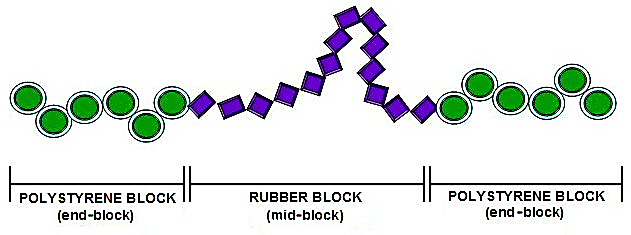

پلیمرها بدنه ی اصلی چسب ها را تشکیل می دهند و خواصی نظیر استحکام، مقاومت و انعطاف پذیری و بهبود چسبندگی به چسب می بخشند. از آنجایی که برای این چسب ها ویسکوزیته ی پایین مورد نیاز است، اکثر پلیمرهای مورد استفاده ساختار نیمه بلوری دارند. چسب های ذوب گرم با استفاده از ترموپلاستیک های متعددی مانند اتیل وینیل استات (EVA) برای کاربرد های عمومی، پلی الفین ها برای پلاستیک هایی که به سختی متصل می شوند و سطوح متخلخل، کوپلیمرهای بلوک های استایرن (SBC) برای مواردی که انعطاف پذیری خوب در دماهای پایین، کشش بالا و مقاومت حرارتی نیاز است، پلی آمیدها برای شرایط محیطی سخت، سیلیکون ها و اورتان های فعال برای دماهای بالا و انعطاف پذیری زیاد و … تولید می شوند. در فرمولاسیون چسب های گرما ذوب حساس به فشار، پلیمر پایه اغلب یک کوپلیمر بلوک مانند، مثل استایرن-ایزوپرن-استایرن (SIS) یا استایرن-بوتادین-استایرن (SBS) است. از دیگر پلیمرهای مورد استفاده در چسب های حرارتی پلی اتیلن های با چگالی کم، پلی آمیدها، کوپلیمرهای اتیلن آکریلیک، پلی پروپیلن (اتاکتیک)، رزین های فنوکسی، پلی استرها، پلی استرآمیدها، پلی اورتان ها، لاستیک های بوتیل، پلی وینیل استات و کوپلیمرهای آن و واکس های پارافینی هستند.

ویزگی های اتیلن وینیل استات

رزین های اتیلن وینیل استات ها ترکیبات بسیار انعطاف پذیری بوده با دیگر پلیمر ها و افزودنی ها سازگار هستند و به راحتی استفاده می شوند. این ترکیب در حقیقت یک کوپلیمر تصادفی آمورف با مناطق کریستالی است. برای این ماده ویسکوزیته ی ذوب به جرم مولکولی وابسته است. جریان مذاب آن از ۲ تا ۲۰۰ متغیر است. انسجام بالا و چسبندگی خوبی به بیشتر بسترها دارند. کوپلیمرهای اتیلن وینیل استات می توانند در چسب های حساس به فشار نرم و یا در چسب های گرما ذوب سخت استفاده شوند. مزایای چسب های حرارتی اتیلن وینیل استات عبارتند از مقرون به صرفه بودن، حفظ خواص در دماهای پایین، سمی نبودن و قابل استفاده بودن در فرمولاسیون چسب های حساس به فشار و معایب چسب های حرارتی حساس بودن به برخی از روغن ها و حلال ها و دستیابی به عملکرد مطلوب در ویسکوزیته ی بالا است.

در تولید چسب های حرارتی EVA از وینیل استات ۴۰-۱۸% استفاده می شود. محتوای وینیل استات پارامتر قابل توجهی در تغییر خواص چسب هستند. هرچه میزان غلظت وینیل استات بیشتر باشد، کریستالیزاسیون کاهش و قطبیت افزایش می یابد. این کاهش بلوری شدن حاصل از افزایش وینیل استات نتایجی از جمله کاهش مدول سختی، مقاومت شیمیایی، سختی سطح، نقطه ی نرم شوندگی کریستالی و مقاومت کششی و در مقابل افزایش مقاومت نسبت به ضربه (به خصوص در دماهای پایین)، وضوح نوری، مقاومت در برابر ترک خوردگی استرس محیطی (یا تنش محیطی) و ضریب اصطکاک را در پی دارد. افزایش قطبیت نیز موجب افزایش ضریب تلفات دی الکتریک، افزایش سازگاری یا رزین های قطبی و روان کننده ها و افزایش چسبندگی ویژه می شود. با افزایش در صد وینیل استات به ۵۰%، تمام تبلور از بین می رود. کوپلیمرهای وینیل استات گرید بالا چسبندگی بهتری به سطوح قطبی مانند آلومینیوم، وینیل و فولاد دارند در حالی که کوپلیمرهای وینیل استات گرید پایین برای اتصال سطوح کم انرژی استفاده می شوند.

شاخص جریان مذاب یا ویسکوزیته ی مذاب یکی دیگر از فاکتورهای مهم در انتخاب صحیح رزین های EVA در فرمولاسیون چسب است. گریدهایی از اتیلن وینیل استات که شاخص جریان مذاب اندکی دارند، موجب ایجاد مقاومت در دماهای بالا، استحکام و ویسکوزیته ی بالا می شوند. گریدهای دارای شاخص جریان مذاب متوسط، موجب افزایش انعطاف پذیری در فرمولاسیون گردیده و گریدهای با شاخص جریان مذاب بالا، پلیمر بیشتر و ویسکوزیته ی کمتری دارند. رزین های EVA با طیف گسترده ای از رزین های اصلاح کننده، مواد بهبود دهنده چسبندگی چسب به سطوح (تکیفایر) و واکس ها قابل اختلاط هستند. طبیعت حساس به فشار EVA معمولا از سایر پلیمرها پایین تر است.

ویزگی های کوپلیمرهای استایرن بوتادین (SBC)

چسب هایی که بر پایه ی کوپلیمرهای بلوک استایرن- بوتادین ساخته شده اند، چسب هایی کاربردی و خاص دارای خاصیت انحلال پذیری و ماهیت ترموپلاستیک مشابه با پلی استایرن هستند که در دمای محیط از مقاومت و انعطاف پذیری خوبی برخوردار هستند. در یک چسب حرارتی، ویسکوزیته ی ذوب اندک و محکم شدن سریع چسب از ویژگی های مهم به شمار می رود. همین امر باعث شده تا در میان این کوپلیمرها تنها چهار نوع رزین استایرن- بوتادین- استایرن (SBS)، استایرن- ایزوپرن- استایرن، استایرن- اتیلن- بوتادین-استایرن (فرم هیدروژن دار شده ی SBS)، استایرن – اتیلن- پروپیلن- استایرن (فرم هیدروژن دار شده ی SIS) برای چسب های حرارتی و در بازه ی دمایی ۱۷۰-۱۵۰ درجه ی سانتی گراد قابل استفاده باشند.

در میان این کوپلیمرها استایرن- بوتادین- استایرن (SBS) کمترین هزینه و بالاترین میزان چسبندگی را دارد. در مواردی که چسب طولانی مدت در برابر اشعه UV قرار می گیرد، امکان اکسیداسیون حرارتی وجود دارد و یا پایداری شیمیایی و سازگاری با سایر مواد با قطبیت کم مورد نظر باشد از کوپلیمرهای بلوک اشباع SEBS و SEPS استفاده می شود. کوپلیمرهای SIS معمولا در چسب های حساس به فشار که ضخامت زیاد دارند و استحکام چسب از اهمیت کمتری برخوردار است استفاده می شوند.

از جمله ویژگی های سودمند SBC ها می توان به استحکام خوب، مقرون به صرفه بودن، سرعت پردازش بالا، غیر سمی بودن، ویسکوزیته ی ذوب کم، فرمولاسیون مشخص، مقاومت در برابر آب و بیشتر اسیدها و بازها، قابلیت اتصال به بیشتر بسترها از جمله پلاستیک و … اشاره کرد. از جمله معایب این چسب ها مقاومت کم در برابر خزش در دمای بالا و مدول کم SIS ها و عملکرد ضعیف آن ها در دماهای بالا است.

ویژگی های پلی الفین ها

گروهی از چسب های حرارتی برگرفته از پلی پروپیلن آمورف (APP)، پلی آلفا الفین آمورف (APAO)، متالوسن با چگالی کم و الاستومرهای پلی الفین تک موضعی هستند که در صنعت هنر کاربرد فراوان دارند. با توجه به کریستالیزاسیون اندک آن ها، چسب های حرارتی تولید شده با استفاده از پلی الفین ها عموما سازگاری خوب و عملکرد حرارتی خوب در اختلاط با ترکیبات نرم کننده و مواد بهبود دهنده ی چسبندگی دارد. در چسب های تولید شده با استفاده از پلی الفین های با کریستالیزاسیون محدود ممکن است با گذشت زمان مقاومت برشی کاهش یابد. هم چنین چسب هایی که تنها بر پایه ی الاستومرهای پلی الفین تولید می شوند، مقاومت کمی در برابر حالت های مختلف شکست دارند. در صنعت چسب برای رفع این عیب می توان از پلیمرهای پلی پروپیلن با مقادیر کمی از کومونومر استفاده میکنند. چسب های گرما ذوب تولید شده از پلی الفین های با کریستالیزاسیون بالاتر، مدول بالاتری نیز دارند.

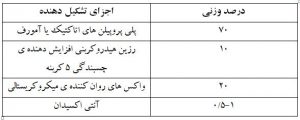

پلی الفین های آمورف تولید شده با استفاده از کوپلیمریزاسیون آلفا الفین هایی مانند اتیلن، پروپیلن و ۱- بوتن با کاتالیست های زیگلر- ناتا برای تولید محصولات بهداشتی مفید هستند. اگرچه نسبت به چسب های بر پایه ی EVA خاصیت چسبندگی کمتری دارند ولی دارای ثبات حرارتی بهتری هستند. به عنوان نمونه ترکیبات تشکیل دهنده ی یک چسب حرارتی بر پایه ی پلی پروپیلن اتاکتیک (یا آمورف ها) در جدول آورده شده است:

استفاده از ترکیب پلی الفین امورف و کوپلیمرهای استایرن اتیلن بوتادین استایرن (SEBS) در تولید چسب حرارتی، موجب بهبود ثبات حرارتی در چسب می شود. این چسب اصلاح شده جایگزین خوبی برای چسب های EVA و SBC است. کوپلیمرهای SEBS دارای بلوک های میانی لاستیکی اشباع هستند و در ترکیب با رزین های اشباع، نرم کننده ها و تثبیت کننده ها موجب دستیابی به چسب هایی با خواص بهبود یافته (نظیر مقاومت عالی در برابر اکسیداسیون و اشعه فرابنفش) می شوند.

نتیجه ی حاصل از ترکیب کوپلیمرهای SEBS با پلی الفین های آمورف، افزایش مقاومت و ویسکوزیته ی چسب ذوب گرم است.

ویژگی های پلی آمیدها

چسب های حرارتی پلی آمید مقاومت گرمایی خوبی نسبت به چسب های EVA و SBC دارند و از مواد افزودنی کمتری در تولید آنها استفاده می شود؛ این در حالی است که رزین های بر پایه ی پلی آمید هزینه ی بیشتری نسبت به رزین های حرارتی معمولی دارند. نوع خاصی از این چسب ها می توانند در یک بازه ی کوتاه زمانی دمای ۲۰۰ درجه ی سانتی گراد را بدون تخریب تحمل کنند. از ویژگی بسیار خوب این چسب ها، چسبندگی خوب آن ها بدون استفاده از افزودنی ها است. اصلاح خصوصیات فیزیکی این چسب ها با کنترل سنتز پلی آمید (محصول واکنش دی اسیدها و دی آمین ها) امکان پذیر است.

پلی آمیدهایی که در تولید چسب استفاده می شوند را می توان بر حسب وزن مولکولی در سه گروه پلی آمیدهای با وزن مولکولی کم (در دمای پایین با استفاده از تجهیزات ساده و ارزان قیمت قابل استفاده است)، پلی آمیدهای با وزن مولکولی متوسط (برای استفاده از آن ها باید از تجهیزات ساده تا نسبتا پیچیده استفاده کرد) و پلی آمیدهای با وزن مولکولی بالا (برای استفاده از آن ها به اکسترودرهای بسیار پیشرفته نیاز است) تقسیم بندی کرد. استفاده از مخلوطی از رزین ها در تولید چسب های پلی آمید حرارتی موجب کاهش پیوند هیدروژنی و نقطه ذوب می شود. با استفاده از این ویژگی می توان چسب های پلی آمید بسیار سخت و مقاوم در برابر ضربه را فرموله کرد.

رزین های پلی آمید گرما ذوب گروه های بسیار قطبی در زنجیره ی پلیمری خود دارند و باعث تشکیل پیوند هیدروژنی در بین زنجیره ها می شوند. نتیجه ی آن، مقاومت بالا در جرم های مولکولی کم است؛ ویژگی که در رزین های حرارتی معمولی وجود ندارد. اگر چه همین ویژگی موجب شده تا پلی آمیدها نسبت به پلی استرها حساسیت بیشتری در برابر رطوبت داشته باشند و در صورت جذب آب به وسیله ی پلیمر، پیوند هیدروژنی شکسته می شود. چسب های ذوب گرم پلی آمید بسیار متنوع هستند و توانایی اتصال بسیاری از مواد مختلف را دارند. علاوه بر اتصال فلز به فلز، برای اتصال پلاستیک ها، فویل ها و کاغذها نیز استفاده می شوند. عمده کاربرد این چسب های حرارتی در صنایع تولید کفش، خودرو، برق و الکترونیک، بسته بندی و نجاری است. چسب های پلی آمیدها در اشکال مختلف گلوله، فیلم، پودر، میله، سیلندر و محلول موجود هستند.

ویژگی های پلی استرها

پلی استرهای ترموپلاستیک که در چسب های حرارتی استفاده می شوند، از نظر ساختار شیمیایی مشابه با پلی استرهایی هستند که در تولید الیاف مصنوعی به کار گرفته می شوند. استفاده از مواد افزودنی در این چسب ها کمترین میزان ممکن است با این حال در بعضی مواقع از تثبیت کننده ها، نرم کننده ها و تقویت کننده ها برای دست یابی به اهدافی خاص استفاده می شود. درست مانند پلی آمیدها، پلی استرها نیز برای دستیابی به خواص مطلوب با یکدیگر ترکیب می شوند. رزین های حرارتی پلی استر عمدتا از واکنش اسیدها و دی اُل ها تولید می شوند که عمدتا از اسید ترفتالیک و اسیدهای دیگری مانند ایزوفتالیک، آدیپیک و آزلاییک استفاده می شود. دمای ذوب و دمای انتقال شیشه ای پلی استرها به نوع اسید و دی اُل استفاده شده و غلظت آن ها وابسته است.

طول زنجیره ی دی ال استفاده شده در پلی استر نقش مهمی در خواص فیزیکی آن دارد. با کاهش طول زنجیره ی دی ال، نقطه ذوب کوپلیمر کاهش می یابد. در صد ترکیبات بلوری و کریستالی موجود در یک پلی استر نیز به طول زنجیره ی دی اُل وابسته است. با افزایش طول زنجیره ی دیول، کریستالیزاسیون کاهش اما نرخ آن افزایش می یابد. نرخ کریستالیزاسیون معیار مهمی در تعیین سرعت محکم شدن چسب مذاب است. میزان مقاومت و نقطه ذوب پلی استرها نسبت به پلی آمیدهای با ساختار مشابه کمتر است ولی پلی استرها مقاومت بیشتری در برابر نفوذ رطوبت و تجزیه شدن به وسیله ی آن دارند.

یکی از ابتدایی ترین کاربردهای چسب های حرارتی پلی استر، تولید کفش است. هم چنین از این چسب ها برای اتصال پارچه، پرده و یراق های پارچه ای نیز استفاده می شود. این چسب های حرارتی پلی استر، همان چسب های حرارتی متداول هستند که با استفاده از یک تفنگ به حالت مایع تبدیل می شوند. چسب جامد در درون تفنگ قرار گرفته و به وسیله ی یک نازل حرارتی به درون تفنگ کشیده می شوند. این چسب ها نقطه ذوب بسیار بالایی نزدیک به ۲۶۰ درجه سانتی گراد دارند و در مواردی که مقاومت بالای چسب نسبت به دما مورد نیاز باشد، استفاده می شوند.

ویژگی های چسب های حرارتی پلی اورتان

چسب های حرارتی پلی اورتان فعال، همچون دیگر چسب های ترموپلاستیک حرارتی در دمای اتاق جامد هستند. در دماهایی مابین ۸۵ تا ۱۴۰ درجه سانتی گراد به شکل مذاب و قابل استفاده بر روی بستر هستند که این دما کمتر از سایر چسب های حرارتی ترموپلاستیک است. در این بازه ی دمایی ویسکوزیته مابین cPs 60000 تا ۲۰۰۰ قرار می گیرد و مدت زمان باز بودن از ۱۰ ثانیه تا ۱۰ دقیقه متغیر است. ویژگی منحصر به فردی که چسب های فعال پلی اورتان حرارتی را از سایر چسب های حرارتی متمایز می کند، این است که در هنگام پخت در واکنش با رطوبت هوا و رطوبت بستر به یک چسب ترموست مقاوم در برابر دما تبدیل می شوند.

با توجه به ویژگی های ذکر شده این چسب ها مزایایی از جمله مقاومت خوب چسب پخته شده نسبت به دما و محیط، استحکام خوب و داشتن پیوندهای قوی از دمای ۴۰- تا ۹۴ درجه سانتی گراد، داشتن حداقل زمان نصب و نداشتن ترکیبات فرار را دارند. این چسب ها حاصل واکنش پلی اُل ها با مقادیری اضافه از دی ایزوسیانات ها هستند. واکنش یک گروه ایزوسیانات (-NCO ) با یک گروه الکل (-OH) باعث تولید گروه اورتان می شود. وجود مقادیر اضافه از دی ایزوسیانات به این معنی است که محصول واکنش وزن مولکولی بالایی ندارد. پس از اتمام واکنش چسب ها به صورت مذاب از راکتور خارج شده و وارد مرحله ی بسته بندی می شوند. ظروف نگه دارنده برای جلوگیری از تماس چسب با رطوبت هوا به سرعت پرس می شوند. چسب های پلی اورتان حرارتی در بشکه، سطل، کارتریج و تیوب به بازار عرضه می شوند.

از پلی اُل های مختلف برای تغییر خواص مطلوب چسب استفاده می شود. پلی استرها می توانند بلوری و یا آمورف باشند. از پلی اُل های کریستالی برای کوتاه شدن زمان استفاده و افزایش سرعت سفت شدن چسب، از پلی استرهای آمورف برای بهبود چسبندگی و افزایش مدت زمان باز بودن و از پلی اترها برای طولانی شدن زمان باز بودن، کاهش ویسکوزیته و بهبود انعطاف پذیری در دماهای پایین استفاده می شود. عمدتا در تولید چسب های حرارتی پلی اورتان از متیلن دی فنیل ایزوسیانات که دارای گروه ایزوسیانات بسیار فعال و فشار بخار کم است، استفاده می شود. تماس این چسب با نور خورشید موجب تغییر رنگ آن به سمت زرد می شود و برای رفع این مشکل از متیلن دی فنیل ایزوسیانات هیدروژن دار شده (HMDI) استفاده می کنند.

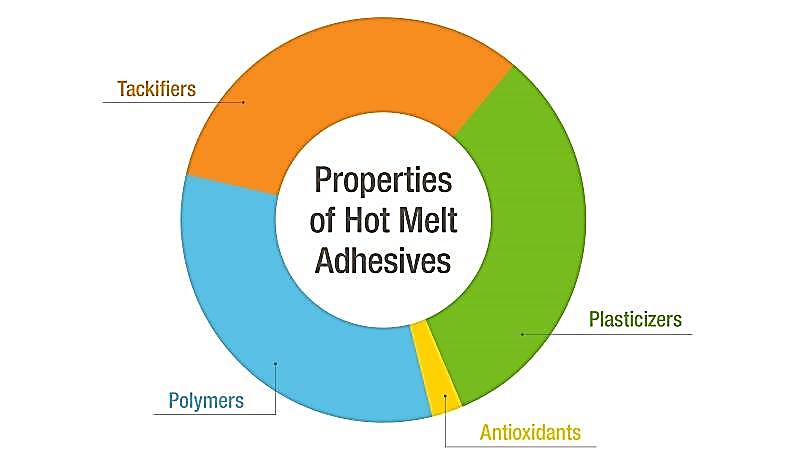

این ترموپلاستیک ها به طور معمول با انواع دیگری از مواد اولیه از جمله رزین های افزایش دهنده چسبندگی، واکس ها، روان کننده ها، روغن ها، پرکننده ها، آنتی اکسیدان ها، رنگدانه ها، و تثبیت کننده ها در برابر فرابنفش به منظور بهبود عملکرد چسب، ترکیب می شوند. ترکیبات افزایش دهنده چسبندگی طبیعی و سنتز شده معمولا برای بهبود چسبندگی چسب نهایی، خیس شدن سطح، زمان باز بودن و اصلاح پلیمر پایه و بهبود انعطاف پذیری پلیمرهای چسب به فرمولاسیون افزوده می شوند. این ترکیبات هم چنین بر دمای انتقال شیشه ای (Tg) و دمای ذوب (Tm) محصول نهایی نیز تاثیر گذار هستند.

از پرکننده ها برای اصلاح و تنظیم برخی از خواص مانند ویسکوزیته ی ذوب، ضریب انبساط حرارتی و …. استفاده می شود. افزودن واکس ها موجب جلوگیری از انسداد و بلوکه شدن چسب، کاهش ویسکوزیته ی چسب مذاب و افزایش میزان و قدرت چسبندگی چسب می شود. آنتی اکسیدان ها نیز برای جلوگیری کردن و یا کاهش اکسیداسیون و تجزیه شدن پلیمرهای چسب های ذوب گرم در حین فرآوری و بهبود ثبات و پایداری چسب ها در انبار داری استفاده می شوند.

نمودار زیر نشان دهنده ی نسبت ترکیبات تشکیل دهنده ی فرمولاسیون چسب های حرارتی است :

تکیفایر (عامل افزایش دهنده ی چسبندگی)

یکی دیگر از ترکیبات طبیعی، ترپن ها هستند. ترپن ها به دلیل سازگاری با بسیاری از پلیمرها مانند اتیلن وینیل استات (EVA)، پلی اتیلن، لاستیک طبیعی، لاستیک استایرن بوتادین و کوپلیمرهای استایرن بوتادین در جهان شهرت دارند. ترپن ها سازگاری خوبی با پلی الفین ها و رزین های استایرن-ایزوپرن-استایرن دارند. این رزین ها بهترین چسبندگی و رنگ را به پلیمرها می بخشند و با قوانین تماس با مواد غذایی مطابقت دارند. به نسبت تقاضایی که برای ترپن ها وجود دارد عرضه ی آن ها در بازار کم است و همین امر موجب افزایش قیمت آن ها شده است.

تکیفایر ها باعث افزایش دمای انتقال شیشه ای چسب، اصلاح خواص ویسکوالاستیک و افزایش مدول در ترکیبات با جرم مولکولی کم می شوند. ترکیبات افزایش دهنده ی چسبندگی لازم است وزن مولکولی متعادلی داشته باشند تا هم انسجام مناسب را داشته و هم از تشکیل لایه های مرزی ضعیف در خط اتصال جلوگیری شود. داشتن کشش سطحی کم به منظور مرطوب شدن سریع سطح از دیگر الزامات تکیفایرهاست. تکیفایرهایی که عمدتا در چسب های حساس به فشار بر پایه حلال استفاده می شوند، در چسب های حرارتی حساس به فشار نیز کاربرد دارند. مهم ترین نکته در انتخاب تکیفایر مناسب، سازگاری آن با پلیمر پایه ی تشکیل دهنده ی فرمولاسیون چسب است.

این ترکیبات افزایش دهنده ی چسبندگی گروه مهمی از ترکیبات در چسب های حرارتی هستند که تاثیر زیادی بر عملکرد و قیمت تمام شده ی چسب دارند. آنها عموما دارای وزن مولکولی کم و چسبناک هستند ولی دمای انتقال شیشه ای و نقطه ی نرم شوندگی بالاتر از دمای اتاق دارند. تکیفایرهای استاندارد برگرفته از طبیعت و یا ترکیبات نفتی هستند. از جمله تکیفایرهای طبیعی می توان به مشتقات رُزین های اسیدی و استرهایشان اشاره کرد. استرهای رُزین و اسیدهای رُزین هر دو از صمغ های درخت کاج گرفته می شوند و به ترکیبات پلیمری چسبندگی خوبی دارند. عمده کاربرد آن ها چسباندن و اتصال لاستیک طبیعی، اتیلن وینیل استات، آکریلیک، لاستیک مصنوعی یا لاستیک استایرن بوتادین (SBR)، کوپلیمرهای استایرن بوتادین و پلی اورتان ها است. تکیفایرهای مصنوعی بر پایه ی رزین های نفتی آلیفاتیک و آروماتیک هستند.

رزین های آروماتیک به گروه هایی مثل ایندن-کومارون، رزین های آروماتیک نفتی و … تقسیم می شوند. رزین های آلیفاتیک تحت عنوان رزین های ۵ (C-5 ) کربنه شناخته می شوند. به دلیل اینکه رزین های هیدروکربنی پایه ی نفتی دارند و از مشتقات آن تهیه می شوند، قیمت آن ها تحت تاثیر قیمت نفت نوسان پیدا می کند. در مقایسه با رُزین ها، رزین های هیدروکربنی سازگاری کمتری با پلیمرهای پایه دارند.

نرم کننده های چسب های حرارتی

متداول ترین نرم کننده ها، روغن های هیدروکربنی پارافینی و یا نفتی با درصد آروماتیک کم، هستند که رنگ، بو و فراریت اندکی داشته و شفاف هستند. روغن معدنی و واکس معمولا به عنوان رقیق کننده استفاده می شوند. واکس ها یا موم های نفتی در چسب های حرارتی برای کاهش کشش سطحی و ویسکوزیته ی مذاب افزوده می شوند. واکس های خاصی نیز مانند واکس های میکروکریستالی، با تشکیل بلور و کریستال مقاومت چسب حرارتی را در برابر تغییر شکل افزایش داده و آن را تقویت می کنند. حتی به کارگرفتن مقادیر اندکی از واکس های کریستالی با وزن مولکولی کم خواص مکانیکی مانند میزان کشیدگی را در ساختارهای الاستومری بهبود می بخشد.

علی رغم مزایای گفته شده، واکس های کریستالی در سیستم های با وزن مولکولی کم می توانند باعث ایجاد محدودیت هایی شوند. آن ها توام با افزایش سرعت مدت زمان تنظیم، می توانند میزان چسبندگی و خیس شدن بستر را کاهش دهند. بنابراین داشتن تعادل در استفاده از واکس ها بسیار مهم است. واکس های مورد استفاده در فرمولاسیون چسب های حرارتی می توانند طبیعی(مانند موم نخل و موم مونتان)، بر پایه ی نفت (مانند پارافین ها و موم های میکروکریستالی)، و یا موم های سنتز شده از تقطیر نفت و یا پسماندهای نفتی (مانند پلی اتیلن، پلی پروپیلن، پلی تترا فلورو اتیلن و موم فیشر-تروپش) باشند.

آنتی اکسیدان ها در چسب های حرارتی

در انواع مختلف چسب از آنتی اکسیدان ها برای جلوگیری از تجزیه ی چسب در اثر واکنش با اکسیژن استفاده می شود. علاوه بر این آنتی اکسیدان ها فوایدی از جمله حفظ ویسکوزیته، رنگ و خواص فیزیکی چسب را دارا هستند. انتخاب آنتی اکسیدان وابسته به پلیمر پایه، کاربرد چسب و فرآیند پردازش است. اکسیداسیون زیاد معمولا منجر به تغییرات نامطلوبی در خواص مکانیکی، شکل ظاهری و استحکام چسب می شود. امکان اکسیداسیون در تمام مراحل از سنتز تا مصرف وجود دارد. ترکیباتی در چسب که بیشتر مستعد اکسیداسیون هستند عبارت از پلیمرهای سنتز شده ( مانند اتیلن وینیل استات، کوپلیمرهای بلوک استایرن، پلی الفین ها، پلی آمیدها، لاستیک طبیعی، پلی کلروپرن ، پلی اورتان و لاستیک بوتیل )، افزودنی های هیدروکربنی ( مثل تکیفایرها و واکس ها نیز در برابر اکسیداسیون آسیب پذیر هستند و می توانند به اکسیداسیون پلیمر پایه نیز کمک کنند) و ناخالصی ها (ناخالصی های موجود در چسب مانند ناخالصی های فلزی می توانند روند اکسیداسیون را تسریع کنند) هستند.

تثبیت کننده ها

معمولا پلیمرهای پایه و مواد اولیه ی هیدروکربنی در فرمولاسیون چسب ها دارای حداقل میزان تثبیت و مقاومت در زمان پردازش و ذخیره سازی هستند. به همین دلیل در فرمولاسیون چسب ها مقادیری تثبیت کننده افزوده می شوند. آمین ها، فسفیت ها، فنول ها و تیواستر از متداول ترین تثبیت کننده ها در چسب های حرارتی هستند. میزان تثبیت کننده در چسب از ۱/۰-۱ درصد وزنی است.

به طور کلی می توان گفت که مواد اولیه ی این چسب ها در سه گروه اصلی زیر جای می گیرند :

- ترکیبات پلیمری

- رزین : این رزین های ترموپلاستیک تاثیر مستقیمی بر روی عملکرد و پردازش چسب دارند.

- واکس و روغن : کاربرد واکس و روغن یکسان بوده و تنها تفاوت شان در فاز فیزیکی آن هاست. روغن ها مایع و واکس ها جامد هستند که جهت تنظیم ویسکوزیته استفاده می شوند. در فرمولاسیون چسب های حرارتی حساس به فشار از روغن ها و در چسب های حرارتی اتیلن وینیل استات از واکس استفاده می شود.

- آنتی اکسیدان ها : اگرچه آنتی اکسیدان ها درصد بسیار کمی از فرمول کلی را تشکیل می دهند اما در پایداری حرارتی یک چسب تاثیر بسیار زیادی دارند. آنتی اکسیدان ها در طی مراحل تولید و استفاده از چسب محافظت می کنند و مانع از تخریب آن در برابر حرارت بالا می شوند.

پیشرفت علم و تکنولوژی موجب ظهور چسب های حرارتی زیست تخریب پذیر و برگرفته از طبیعت شده است که در آن از پلیمرهای سویا و نشاسته های اصلاح شده برای تولید استفاده می شود.