چسب های اپوکسی

چسب های اپوکسی از جمله رزین های حرارتی هستند که عنصر شیمیایی پایه ی آن ها متشکل از پلیمر اپوکسی است. آن ها با عنوان چسب سخت یا rigid adhesives نیز شناخته می شوند چرا که استحکام بالایی داشته و در برابر تنش ها نیز مقاوم هستند. مقاومت بالای این چسب ها ناشی از پلیمرهای ترموست است. چسب های اپوکسی ترموپلاستیک(Thermoplastic : ترموپلاستیک یا گرمانرم به پلیمرهایی گفته میشود که با افزایش دما بدون تغییر شیمیایی ذوب میشوند. این پلیمرها را میتوان به دفعات ذوب و دوباره جامد نمود.) بوده و به دو زیرگروه چسب های اپوکسی تک جزئی (Epoxy 1C ) و چسب های اپوکسی دو جزئی (Epoxy 2C) تقسیم بندی می شوند. چسب های دو جزئی در دو ظرف جداگانه که یکی حاوی پلیمر و دیگری حاوی ماده ی سخت کننده است، و چسب های یک جزئی به صورت یک ترکیب از پیش مخلوط شده در یک ظرف عرضه می شوند. دمای پخت، ترکیبات رزین و سخت کننده تعیین کننده ی خواص مکانیکی، حرارتی، الکتریکی و شیمیایی چسب هستند. همین امر موجب شده تا این چسب ها برای کاربردهای مختلف مانند به ویژه جهت مونتاژ قطعات الکترونیک و تولید خودرو (مواردی که بازده بالا مورد نیاز است) تولید شوند و انواع گوناگونی داشته باشند.

اطلاعاتی بیشتر درباره صنعت چسب بخوانید.

این چسب ها بر اساس نوع پخت و دمای آن نیز دسته بندی می شوند. این گروه ها شامل موارد زیر است :

چسب های اپوکسی قابل پخت در حضور گرما(thermal cure epoxy adhesives):

- چسب های اپوکسی یک جزئی قابل پخت در حضور گرما(One-component thermal cure epoxy adhesives)

- چسب های اپوکسی دو جزئی قابل پخت در حضور گرما(Two-component thermal cure epoxy adhesives)

چسب های اپوکسی قابل پخت در دمای اتاق(Room temperature cure epoxy adhesives):

- چسب های اپوکسی با پخت سریع در دمای اتاق(Fast room temperature cure epoxy adhesives)

- چسب های اپوکسی با پخت معمولی در دمای اتاق

چسب های اپوکسی قابل پخت با اشعه UV (UV cure epoxy adhesives) :

- چسب های اپوکسی قابل پخت با اشعه UV کاتیونی(UV cationic epoxy adhesives)

- چسب های اپوکسی قابل پخت با اشعه UV هایبرید(UV hybride epoxy adhesives)

استحکام بالای این چسب، توانایی چسبیدن به بسترهای مختلف به ویژه فلزات، مقاومت بالا در برابر مواد شیمیایی و عوامل محیطی موجب شده تا یکی از پرکاربرد ترین چسب ها باشد. علاوه بر اتصال سطوح از آن ها به عنوان پر کننده نیز استفاده می شود. بسته به نوع رزین به کار رفته در چسب، که از گروه رزین های مایع با جرم مولکولی کم و یا از دسته رزین های سنگین با جرم مولکولی زیاد باشد، چسب های متنوعی تولید می شوند. رزین های اپوکسی می توانند در دمای اتاق کریستالیزه شده و به شکل جامد درآیند. با افزایش دما و یا اعمال گرما رزین های جامد به فرم مایع تبدیل می شوند. اپوکسی های پخته شده بی رنگ هستند که برای کاربردهای خاص با استفاده از رنگدانه ها به آن ها رنگ می بخشند.

به منظور افزایش طول عمر بهتر است در جای خنک نگهداری شوند.

در هنگام انتخاب مناسب ترین نوع چسب اپوکسی، باید موارد زیر را در نظر داشته باشیم :

- مدت زمان پخت

- سطوحی که باید به هم متصل شوند : فلز به فلز، یا فلز به یک سطح غیر فلزی مانند چوب، بوم، سرامیک، لاستیک، پلاستیک و …

- محیطی که اتصال در معرض آن قرار می گیرد، مانند آب، اسیدها، مواد خورنده، حلال ها، دمای بالا و …

- استحکام پیوند یا میزان مقاومت اتصال در برابر فشار یا بار

کاربرد :

چسب های اپوکسی در شاخه های وسیعی از صنعت از جمله صنعت هوافضا مانند تولید هلیکوپتر و هواپیما، اتصال توربین های بادی، ساختمان سازی، تولید آویز لباس (manufacture of hangers)، دسته های ابزار آلات، فیبرهای پلیمری تقویت شده (fiber reinforced plastics)، و …. استفاده می شود. بسته به نوع پرکننده استفاده شده در تولید چسب می توانند به عنوان هادی الکتریکی در تولید ریز الکترونیک ها (microelectronics) به کار گرفته شوند.

اپوکسی ها در فاز مایع و پیش از سخت شدن به عنوان پرکننده در تولید سایر ترکیبات نیز استفاده می شوند.

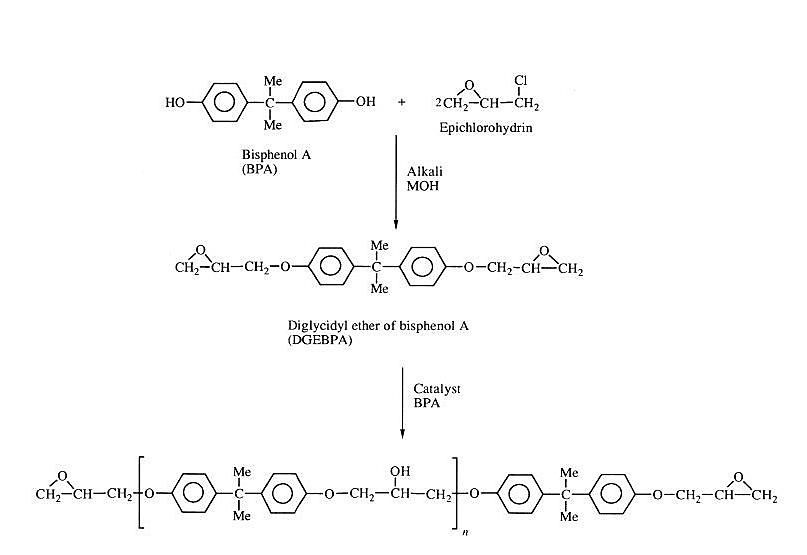

حدود ۷۵% از رزین های اپوکسی مورد استفاده از مشتقات گلیسیدیل اترهای بر پایه ی بیس فنول آ(glycidyl ether derivatives of bisphenol A) هستند. در مواردی که مقاومت حرارتی و شیمیایی این رزین ها کافی نباشد، از رزین های اپوکسی بر پایه ی نووالاک ها (novolacs) (میعانات فنول-فرمالدهید(phenol-formaldehyde condensates)) استفاده می شود.

تاریخچه :

رزین های اپوکسی خود موادی هستند که از ترکیب بیس فنول (bisphenol) و اپی کلروهیدرین (epichlorohydrin) به دست می آیند. دانشمندی آلمانی به نام Paul Schlack در دهه ی ۱۹۳۰ موفق به کشف رزین اپوکسی شد. در بین دهه های ۱۹۳۰ تا ۱۹۴۰ افراد زیادی در رابطه با کشف رزین بر پایه ی بیس فنول ادعا کردند. یکی از این ادعاها از طرف شیمیدان سوئیسی به نام Pierre Castan مطرح شد که در کنار شلاک، به یکی از پیشگامان در عرصه کشف این ماده تبدیل شد. وی موفق به کشف ترکیبی از اپی کلروهیدرین و دی فنول ها شد و آن را ماده ای مناسب به عنوان چسب و پوشش دهنده معرفی کرد. اکتشاف وی توانست از سمت شرکت سوئیسی به نام Ciba (chemical company Ciba, Ltd) مجوز دریافت کند. پس از او Greenlee که با دو دانشمند Devoe و Raynolds کار می کرد، موفق به تولید رزینی مشابه با Castan شد که وزن مولکولی بالاتری داشت. وی ۴۰ پتنت در رابطه با چسب های اپوکسی منتشر کرده است. در سال ۱۹۴۶ شیمی دانی به نام Sylvan Greenlee از ایالات متحده به نمایندگی از شرکت Devoe & Raynolds نوع جدیدی از رزین را که از بیس فنول آ و اپی کلروهیدرین مشتق شده بود، ثبت اختراع کرد. در همین سال بود که این رزین ها در بازار ایالات متحده عرضه شدند.

معایب :

- مقاومت کششی اندک

- شکستن یا از بین بردن پیوند تشکیل شده دشوار بوده و بنابراین انجام تعمیرات غیر ممکن است.

- تمایل به جذب رطوبت

- در صورت استفاده نکردن از اصلاح کننده ها می تواند شکننده باشد.

- پایداری حرارتی تا دماهای C ˚ ۲۰۰-۱۸۵ و نداشتن مقاومت در دماهای بالا

- گران قیمت بودن نسبت به چسب های آکریلیک یا لاتکس

مزایا :

- اتصال محکم به آلومینیوم، فولاد، شیشه، سرامیک، چوب و بسیاری از لاستیک ها و پلاستیک ها در نوع دو جزئی آن

- بسیاری از چسب های اپوکسی در برابر تنش، اثرات فیزیکی و شیمیایی، مایعات و بخارات حتی در دماهای بالا نیز مقاوم هستند.

- چسبندگی قوی

- قیمت مناسب در مقایسه با سایر اتصال دهنده های مکانیکی

- دوام طولانی مدت با گذشت زمان

- استفاده ی آسان

- عدم نیاز به دستگاه های پیشرفته برای اعمال آن بر روی سطح

- بسته به نوع آن ها می توانند در دماهای ۹۵ تا ۲۰۰ درجه ی سانتی گراد مقاومت کنند.

اجزای سازنده :

چسب های اپوکسی از اتصال رزین اپوکسی و یک ماده ی شیمیایی دیگر به نام سخت کننده و یا از واکنش هموپلیمریزاسیون رزین اپوکسی با خودش در حضور کاتالیست تولید می شوند. متداول ترین سخت کننده ها پلی آمین ها (polyamines)، آمینو آمیدها (aminoamides) یا ترکیبات فنولی هستند. واکنش مابین رزین و سخت کننده، فرآیند پخت نامیده می شود. پخت فرآیندی است که در طی آن زنجیره های مولکولی در سایت های فعال شیمیایی طی یک واکنش گرمازا با هم واکنش می دهند.

علاوه بر دو جز اصلی رزین و عامل پخت که در چسب های اپوکسی استفاده می شوند از حلال ها نیز به منظور کاهش ویسکوزیته، افزایش واکنش پذیری، کمک به بهبود ترکیب شدن مواد واکنش دهنده، بهبود خاصیت ترشوندگی و ترکیب رزین ها با انواع مختلف تقویت کننده های سلولزی استفاده می شود. علاوه بر ویسکوزیته اصلاح و بهبود سایر خواص نیز اهمیت دارند که به نوع و مقدار رقیق کننده وابسته هستند. رقیق کننده های مورد استفاده در اپوکسی به دو گروه رقیق کننده های واکنشی و رقیق کننده های غیر واکنشی تقسیم می شوند.

- رقیق کننده های غیر واکنشی(Non-reactive diluents) :

شامل هیدروکربن های آروماتیکی مانند تولوئن یا زایلن هستند که موجب کاهش ویسکوزیته در رزین دی گلیسیدیل اتر بیس فنول آ (DGEBA) (diglycidylether of bisphenol A)می شوند. استفاده زیاد از این حلال ها باعث ایجاد فضاهای خالی در پلیمر پخته شده می شوند. سایر رقیق کننده های غیر واکنشی دی بوتیل فتالات(dibutyl phthalate)، استایرن و ترکیبات مختلف فنولی(various phenolic compounds) هستند.

- رقیق کننده های واکنشی (reactive diluents) :

این گروه شامل رقیق کننده های حاوی اپوکسی، مانند : اُکتیلن اکسید(Octylene oxide)، پارا بوتیل فنول گلیسیدیل اتر(p-Butyl phenol glycidyl ether)، بوتیل گلیسیدیل اتر(Butyl glycidyl ether)، کرسیل گلیسیدیل اتر(Cresyl glycidyl ether)، استایرن اُکسید(Styrene oxide)، آلیل گلیسیدیل اتر(Allyl glycidyl ether)، فنیل گلیسیدیل اتر(Phenyl glycidyl ether)و گلیسیدیل استر از ترت کربوکسیلیک اسید(Glycidyl ester of tert-carboxylic acid) می باشد. وجود گروه اپوکسی به رقیق کننده اجازه می دهد تا همراه با رزین و عامل پخت در واکنش پلیمریزاسیون شرکت کند و به شبکه های پیوندی متصل شود.

از دیگر حلال های رایج در این چسب ها، ایزوپروپانول(isopropanol) است.

پس از رزین و عامل پخت، پرکننده ها رایج ترین ترکیب در فرمولاسیون اپوکسی ها هستند.

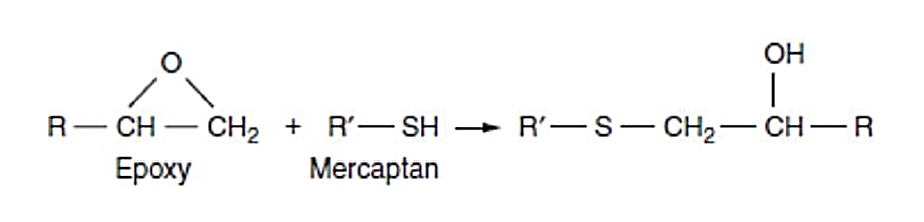

عناصر اصلی تشکیل دهنده ی چسب ها سخت کننده ها، رزین ها، حلال ها یا رقیق کننده ها، پرکننده ها، سخت کننده ها(toughener)، اصلاح کننده های رزینی، الاستومری و ترموپلاستیک، افزودنی های روان ساز و منعطف ساز و سایر افزودنی ها هستند. در هر دو نوع چسب های اپوکسی تک جزئی و دو جزئی، از دی اپوکسید (diepoxide) یا پلی اپوکسید(polyepoxide) به عنوان رزین و از پلی آمین ها(Polyamines) و یا مرکاپتان ها(mercaptans) به عنوان سخت کننده استفاده می شود. پیوندهای کووالانسی بین گروه های اپوکسید رزین و گروه های عاملی سخت کننده (که در نقش کاتالیزور نیز عمل می کند) تعیین کننده ی میزان استحکام چسب هستند. در چسب های تک جزئی، رزین های فنولی(phenolic resins) نیز به عنوان سخت کننده استفاده می شوند. نوع پخت یا واکنش پلیمریزاسیون (polyreaction) در تولید این چسب از نوع پلیمریزاسیون افزایشی یا polyaddition است. زمان پخت از چند ساعت تا چند روز متغیر است که با افزایش دما می توان به آن سرعت بخشید. در چسب های اپوکسی تک جزئی، برای فعال کردن سخت کننده، شروع فرآیند پخت و اتصالات عرضی به گرمای ورودی نیاز است. ابتدا چسب بر روی بستر اعمال شده و سپس به منظور فعال شدن سخت کننده و واکنش با رزین برای تولید پلیمر، گرما داده می شود. مقاومت در برابر تنش در چسب های تک جزئی بیشتر از نوع دو جزئی آن است. برخی از چسب های اپوکسی تک جزئی، خود توانایی جذب چربی را داشته و نیازی به تمیز کردن بستر پیش از استفاده از آن ها نیست. استفاده از انرژی حرارتی در پخت چسب های تک جزئی موجب شده تا چسب ساختاری کاملا پیوسته و یکدست داشته و نسبت به چسب های دو جزئی مزیت هایی از جمله سریع تر بودن نرخ پخت، اجتناب از به دام افتادن هوا در بافت چسب و مقاومت بیشتری در برابر تنش داشته باشند. اگرچه که گرمای ورودی مزیت هایی به همراه دارد ولی موجب کاهش عمر مفید چسب می شود. پخت چسب های دو جزئی در دمای اتاق اتفاق می افتد.

تولید :

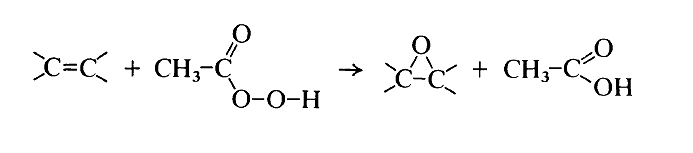

نخستین گام در تولید چسب های اپوکسی، سنتز رزین اپوکسی است. رزین های اپوکسی عمدتا از واکنش هیدروژن فعال در فنول ها، الکل ها، آمین ها و اسیدها با اپی کلروهیدرین (ECH) سنتز می شوند. هم چنین می توان مانند آماده سازی رزین های اپوکسی سیکلوآلیفاتیک از طریق اکسیداسیون الفین ها با پراکسید عمل کرد.

رزین اپوکسی به میزان برابر با هیدروژن فعال از طریق واکنش پلیمریزاسیون افزایشی با پلی آمین ها، ترکیبات مرکاپتان، فنول ها و انیدرات ها (anhydrates) وارد واکنش شده و به پلیمرهای گرما سخت تبدیل می شوند. همچنین این رزین می تواند از طریق مکانیسم پلیمریزاسیون آنیونی با استفاده از بازهایی مانند ترشیاری آمین ها (tertiary amines)و یا ترکیبات ایمیدازول (imidazole compounds) به صورت همگن پلیمریزه شود. هم چنین می تواند از طریق پلیمریزاسیون کاتیونی (cationic polymerization) با استفاده از ترکیباتی مانند مخلوط بور تری فلوراید آمین (Boron trifluoride amine) و یا اسیدهای قوی مانند نمک های آنیوم(onium salts)و نمک های یدونیوم (iodonium salts) پلیمریزه شود.

یکی قدیمی ترین و رایج ترین عوامل پخت، دی سیان دی آمید (Dicyandiamide) است. این ترکیب یک ماده شیمیایی با نقطه ذوب ۲۰۸ درجه سانتی گراد است. ترکیب آن با اپوکسی بسیار پایدار بوده و تا ۶ ماه در دمای اتاق قابل نگهداری است.

در مواردی که هدف پخت سریع چسب در دمای اتاق باشد از مرکاپتان ها به عنوان عامل پخت استفاده می شود زیرا واکنش آن ها با رزین اپوکسی در حضور مقادیری از ترشیاری آمین یا ایمیدازول (به عنوان تسریع کننده های واکنش) بسیار سریع است. واکنش پلیمریزاسیون افزایشی مرکاپتان با رزین اپوکسی در تصویر زیر آورده شده است.

مدت زمان فرآیند پخت آن ها در دمای اتاق بین ۱۵ تا ۳۰ دقیقه است.

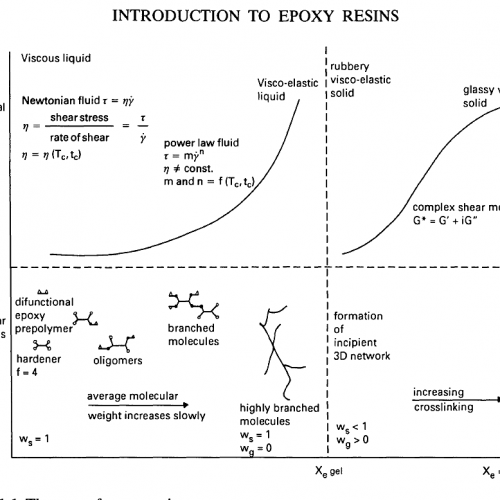

فرآیند پخت رزین های اپوکسی بسیار پیچیده است و تجسم این فرآیند پیوسته در چندین مرحله امکان پذیر است. نموداری از روند انجام این فرآیند در شکل زیر قابل مشاهده است.

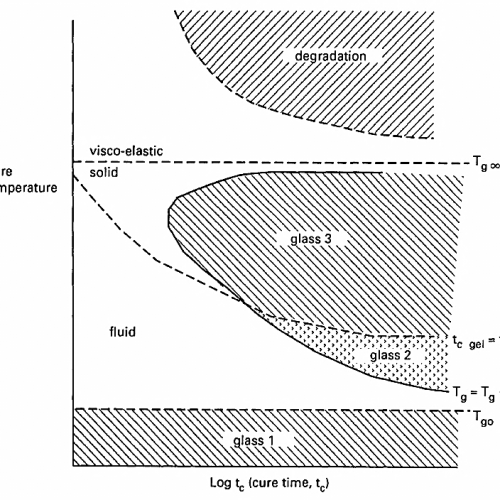

در ابتدا بین گروه های واکنش دهنده اپوکسی و سخت کننده ها واکنش آغاز می شود و گروه های بزرگتری تشکیل می شوند. با ادامه یافتن فرآیند پخت، مولکول های بزرگتر و برگتری تشکیل می شوند. باید به این نکته توجه داشت که متوسط اندازه های مولکولی با وجود مصرف نیمی از گروه های اپوکسی نیز، همچنان کوچک است. هنگامی که اندازه ی مولکولی با پیشرفت فرآیند پخت، افزایش می یابد مولکول های منشعب و شاخه دار بزرگی تشکیل می شوند. در فرآیند رشد مولکول ها به نقطه ی بحرانی ژلاسیون (gelation) بر می خوریم. تا پیش از نقطه ی ژلاسیون ترکیب در حلال مناسب خود قابل انحلال است ولی با عبور از این نقطه ی بحرانی ترکیب نامحلول شده و با غوطه ور شدن در حلال، متورم می شود. فرآیند پخت تا جایی ادامه می یابد که انحلال پذیری آن به صفر رسیده و بیشتر نمونه به درشت مولکول های سه بعدی تبدیل شوند. در ابتدا سخت کننده ی رزین مایع است و در انتهای کار یک ماده جامد الاستیک تولید می شود. با تکمیل شدن فرآیند پخت، دمای انتقال شیشه ای رزین نیز افزایش می یابد. همان طور که در نمودار زیر قابل مشاهده است، دمای انتقال شیشه ای (Tg) تا دمای پخت (Tc) افزایش می یابد. برای پخت در دماهای بالاتر از دمای انتقال شیشه ای نرخ واکنش مابین رزین اپوکسی و سخت کننده از نظر شیمیایی کنترل می شود. هنگامی که اختلاف دمای مابین دمای پخت و دمای شیشه ای ( Tc-Tg ) مقدار اندکی باشد، فرآیند پخت بسیار کنترل شده و آهسته انجام می شود و سرانجام متوقف می گردد. به همین منظور در شرایطی که واکنش کامل گروه های اپوکسی مورد نیاز است، از رزین ها در دماهای بالاتر استفاده می شود.

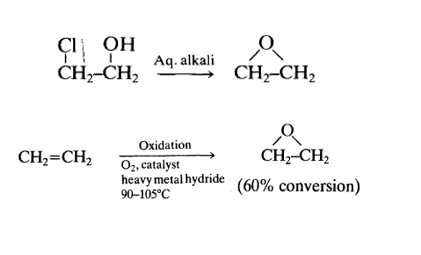

در گذشته اتیلن اکسید(ethylene oxide) (اکسیران(oxirane)) از واکنش اتیلن کلروهیدرین (ethylene chlorohydrin) با محلول های قلیایی تولید می شده است ولی امروزه این ترکیب حاصل اکسیداسیون مستقیم اتیلن به وسیله ی اکسیژن در حضور کاتالیست نقره است.

بیشترین رزین های اپوکسی از واکنش اپی کلروهیدرین (ECH) با بیس فنول آ (BPA) تولید می شوند. در این فرآیند هر دو ترکیب در راکتور شارژ می شوند. با رسیدن محلول درون راکتور به نقطه جوش، محلول ۴۰-۲۰% سود سوز آور به ظرف واکنش اضافه می شود. بعد از تبخیر اپی کلروهیدرین واکنش نداده، فازها با افزودن یک حلال بی اثر مانند متیل ایزوبوتیل کتون (MIBK) (methylisobutylketone) جدا می شوند. پس از جداسازی فازها رزین با آب شسته شده و حلال با تقطیر در خلا خارج می شود.

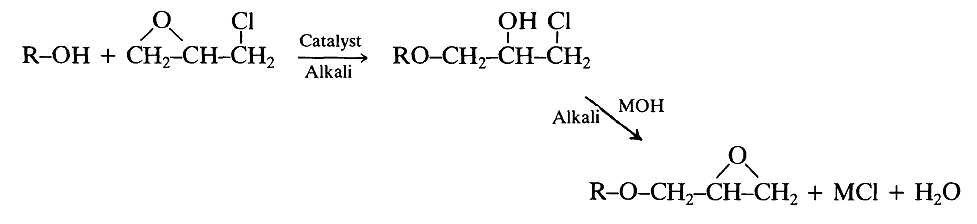

در این بین مهم ترین واکنش، در تولید رزین های اپوکسی واکنش هالوهیدرین (halohydrin) با هیدروکسیل ها(hydroxyl compounds)و اکسیداسیون ترکیبات غیراشباع با پراکسی اسید(Peroxy acid) است. واکنش نخست مشابه با واکنش اپی کلروهیدرین(epichlorohydrin) با گروه های هیدروکسیل مانند فنول ها یا الکل های آلیفاتیک (aliphatic alcohols) است.

در واکنش بالا MOH می تواند سدیم هیدروکسید (hydroxide sodium) و یا پتاسیم هیدروکسید(potassium hydroxide) باشد که به منظور خنثی کردن اسیدی که هنگام تشکیل اپوکسی تشکیل می شود، استفاده می شوند. در این واکنش اسید تولید شده HCl است. در فرآیند تولید گروه های اپوکسی از اکسیداسیون ترکیبات غیراشباع از پراسیدها (peracids) مانند پراستیک اسید(peracetic acid) استفاده می شود.